Как и из чего делают цемент: состав цемента, маркировка смесей и сфера их применения

Содержание:

- Неоклассицизм в маленькой квартире

- Особенности использования цементного раствора при стяжке

- Карбонатные породы

- Ремонт старой трещиноватой стяжки

- Из чего делают цемент: основное сырьё

- Из чего делают цемент

- Расшифровка маркировки цемента по новым нормативам

- Как готовят цемент на производстве

- Структура

- Что такое Пеноплекс и его основные характеристики

- Из чего состоит цемент

- Термическая обработка

- Видео описание

- Основные характеристики цемента

- Предварительная подготовка

- История цемента

- Работаем с потолком

- Процесс сборки поделки

- Карбонатные породы

- Китайские модели

- Как изготавливается

- Преимущества и недостатки венецианской штукатурки

- Что такое цемент

- Стоимость

- Как оформить онлайн кредит, получить займ на карту?

- Существующие разновидности

- Заключение

- Заключение

Неоклассицизм в маленькой квартире

Особенности использования цементного раствора при стяжке

Для различных целей нужно использовать различные виды такого раствора. Например, делая стяжку толщиной менее 5 см, щебень или гравий в него не кладут. Однако в тех случаях, когда толщина превышает эту величину, допускается добавить в смесь мелкоразмерный щебень.

Прежде для стяжки использовался бетон марок М50 или М75. Теперь нужен состав марки М150. Причиной новых правил являются возросшие требования к качеству отделки. Дело не только в эстетическом качестве отделки, но и в том, чтобы цементное покрытие не пылило. Для выполнения последнего условия необходимо, чтобы марка была М100 или больше.

Для качественно сделанной стяжки необходимо точно соблюдать пропорции раствораИсточник svjz.ru

Далее рассказывается, как приготовить раствор:

- Для получения М150 можно взять портландцемент марки М500 с песком из расчёта 1:4. Если используется М400, то пропорция составит 1:3, а для М300 – 1_2,5.

- Если необходим раствор М200, то соответствующие пропорции для цемента М500 и М400 составят 1:3 и 1:2,5.

- Чтобы сделать раствор М300 используются соотношения 1:2,1 (М500) или 1:1,8 (М400).

Для того, чтобы изготовить прочный раствор необходимо точно соблюдать соотношение песка и цемента в растворе.

Через месяц стяжка высохнет полностью и будет готова к эксплуатацииИсточник altpol.ru

Карбонатные породы

Остановимся на карбонатных породах, характерными представителями которых являются:

- Мел, являющийся горной породой осадочного характера, которая легко перетирается, относится к разновидностям мажущего известняка. Он популярен при изготовлении цемента.

-

Мергель или мергелистый известняк – ископаемые осадочного типа, которые добываются в рыхлом или твердом состоянии, отличаются удельным весом, концентрацией влаги. Содержат примеси глины, что позволяет относить их к переходному сырью, имеющему много общего с известняковыми породами и ископаемыми на основе глины.

- Известняковое сырье, ракушечники, отличающиеся отсутствием включений кремния. Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий.

- Породы доломитового типа, а также горные ископаемые осадочного происхождения, содержащие карбонаты. Они характеризуются ценными физическими свойствами.

Ремонт старой трещиноватой стяжки

Из чего делают цемент: основное сырьё

Основу любого типа современного продукта составляет минимум компонентов. Все они создаются природой. В основе цемента:

- карбонатные породы;

- глина;

- корректирующие добавки.

Расскажем о каждом из них подробнее.

Карьер по добыче мела

Карбонатные породы − это мел, мергель, известняк и известняк-ракушечник, туф известковый, мрамор. Все они применяются в производстве цемента, исключение составляет только мрамор. Точное количество компонента определяется путём анализа его свойств и содержания. Порода может содержать гипс, кварц, доломит. Чем больше в её составе присутствует веществ с кристаллической структурой, тем тяжелее она плавится.

Глинистые породы, используемые в производстве цемента, − это глина, суглинок, лесс, монтмориллонит, глинистый сланец. Глина − порода осадочного происхождения с тонкодисперсной структурой. Её основное качество − пластичность при контакте с водой. Также она имеет свойство разбухать.

Глина − материал пластичный

Для корректировки состава производители вносят добавки, содержащие кремний, железо, глинозём. Для них чаще всего заказывают отходы с других производств, например, пыль из доменных печей или пиритные огарки.

Пирит под электронным микроскопом

Дополнительно в состав цемента могут входить минерализаторы, шлам белитовый, иные отходы с производств.

Из чего делают цемент

Обычно заводы по производству цемента строят там, где находятся залежи известняка и других пород, которые используются при создании клинкера. Главными природными элементами, из которых делают цемент, являются:

- ископаемые карбонатного типа: кристаллические породы, поддающиеся обжигу;

- глинистые материалы, а также горные породы осадочного характера минерального происхождения. Сырьё характеризуется вязкостью, применяется при сухом методе производства.

Карбонатные породы

Какие карбонатные породы используются при производстве цемента:

- мел (вариация известняка) – легко подвергается обработке, дёшев и универсален;

- мергель, или мергелистый известняк. Плюс этих пород в том, что в них находится достаточное количество влаги, кроме того, они содержат необходимые частички глины;

- известняковое сырьё, ракушечники, отличающиеся отсутствием включений кремния. Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий;

- карбонатные породы. Они характеризуются ценными физическими свойствами.

Сырьё добывается разными фракциями, уже на производстве ведётся его отбраковка и сортировка

Сырьё добывается разными фракциями, уже на производстве ведётся его отбраковка и сортировка

Глинистое сырьё

К глинистым породам относятся:

- глина, содержащая минеральные включения, разбухающие при добавлении воды;

- суглинки − разбавлены песчаной фракцией;

- сланцы – прочные глинистые породы;

- лёсс – неэластичная пористая порода с включением кварца.

Корректирующие добавки

Кроме минерального сырья, при производстве цемента используются специальные пластификаторы. Чаще всего используют добавки на базе ископаемых, содержащих плавиковый шпат, а также апатиты.

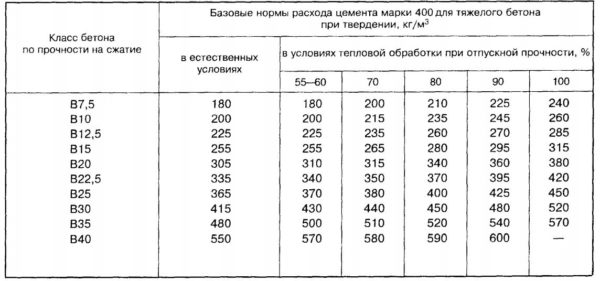

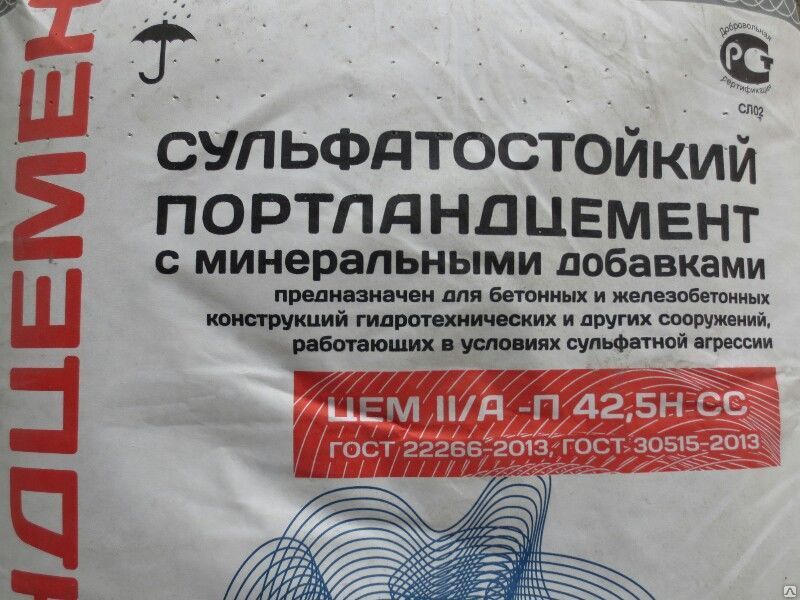

Расшифровка маркировки цемента по новым нормативам

Кодирование информации о продукции по ГОСТ 31108-2003 основано на разделении видов цемента на 5 групп, обозначаемых римскими цифрами. Первые 3 буквы взяты из названия порошка — ЦЕМ.

У каждого объединения есть признаки, указывающие на особенности изготовления:

- I — портландцемент бездобавочный, состоит на 95-100% из цементного клинкера;

- II — эта группа подразделяется на подклассы А с добавками 6-20% и В — 21-35%. Здесь же находятся пуццолановые цементы, содержащие <20% пуццолана, и композитные, в которых присадки суммарно не превышают того же значения;

- III — шлакопортландцемент при содержании шлаков 36-65%;

- IV — пуццолановый цемент с добавкой 21-35%;

- V — композиционный порошок, включающий в состав 11-30% шлака и в тех же пределах пуццолан.

У каждой из присадок в обозначении своя буква: И — известняк, З — зола уноса, МК — микрокремнезем, К — композитная добавка, Г — глиеж, Ш — шлак, П — пуццолан. После следует цифра класса прочности, за ней буквы: Н — нормальное время твердения, Б — быстрое схватывание. Пример: шлакопортландцемент ЦЕМ III/А 32,5Н ГОСТ 31108-2003. Расшифровывается так: прочность цемента 32,5 МПа, он нормально-твердеющий, содержит 36-65% шлака.

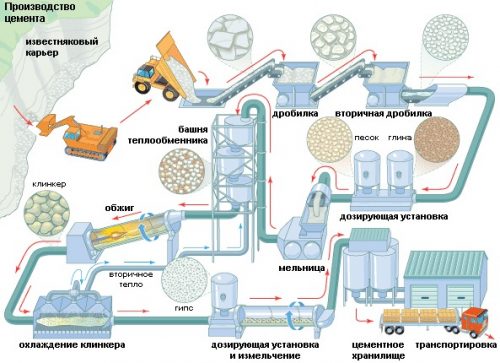

Как готовят цемент на производстве

Основными веществами, из которых производят цемент, являются известняк и глина. Из этих двух составляющих специальным образом готовят клинкер, который впоследствии смешивается с прочими добавками, определяющими качество, марку и свойства раствора. Среди обязательных добавок присутствуют: гипс, доломит, цементит.

Этапы производства цемента.

Этапы производства цемента.

В природе имеется клинкер в чистом виде — мергель, но из-за небольших запасов этого минерала, использовать его в промышленных масштабах не получается, поэтому отечественные и зарубежные производители готовят клинкер из традиционных материалов.

Мергель.

Мергель.

Производство цемента разбито на следующие этапы:

- Для подготовки клинкера необходимо тщательно смешать ингредиенты в специальных барабанах большой емкости.

- На следующем этапе подготовленная масса поступает в печь, где происходит обжиг в течение 3-4 часов при температуре близкой к полутора тысячам градусов. В результате образуется клинкер в виде небольших фракций (до 5 см в диаметре).

Обжиг шлама.

Обжиг шлама.

- Далее, полученные зерна клинкера измельчают в барабанах с использованием шаровых грохотов. В процессе обработки материала необходимо добиться порошкообразного состояния смеси.

- На заключительном этапе в готовый цемент добавляют необходимые присадки и отправляют на расфасовку по мешкам или хопрам.

Существует три способа изготовления цемента. Они различаются приемами обработки клинкера.

- Мокрый способ. Выработка клинкера производится с использованием воды, мела и глины. В результате смешивания веществ в барабане образуется влажная масса – шихта. Ее отправляют на обжиг, после чего полученные гранулы измельчают и смешивают с необходимыми добавками. Данный метод считается довольно затратным, поэтому в настоящее время чаще используют другие способы.

- Сухой способ. Позволяет сократить этап смешивания готовой смеси с добавками, так как весь процесс сводится к подготовке, дроблению и смешиванию уже готовых ингредиентов. Данная технология становится все более популярной, так как позволяет существенно сократить затраты на производство и конечную цену продукта.

- Комбинированный способ. В данной технологии используются различные формы производства клинкера, сочетающие в себе этапы производства, применяемые при сухом и мокром способах.

Структура

Изготовление цемента осуществляется на базе следующих компонентов:

клинкера, основа которого – глина и известняк. Клинкер определяет прочность материала, производится при обжиге глиносодержащего и известнякового сырья. При нагреве плавится, образуя гранулированный состав с повышенной концентрацией кремнезёма, измельчается, повторно подвергается обжигу;

Цемент изготавливают на заводах, в промышленных масштабах

- гипса, влияющего на продолжительность процесса твердения цементного состава. Вводится, согласно рецептуре, как камни или готовый порошок, концентрация которого не превышает 5%;

- модифицирующих добавок, расширяющих область использования материала за счет приобретения специальных эксплуатационных свойств.

Что такое Пеноплекс и его основные характеристики

Пеноплекс – это современный теплоизоляционный материал. Он представляет собой плиты экструдированного вспененного полистирола определенных размеров. Сырье в виде гранул расплавляют до жидкой однородной массы, затем ее пропускают через специальное устройство – экструдер. В результате получается материал, который не содержит отдельных гранул полистирола и имеет небольшие герметичные воздушные пузырьки.

Благодаря особенностям своего строения Пеноплекс обладает улучшенными характеристиками:

- обладает довольно низкой теплопроводностью всего 0,03 Вт/м*К. Этот показатель отвечает за теплоизоляционные свойства. У пеноплекса, как и у любого другого утеплителя сделанного на основе экструдированного пенополистирола, показатель теплопроводности один из самых низких в своем классе утеплителей;

- так как пеноплекс имеет достаточно высокую плотность (25- 35 кг на метр кубический в зависимости от марки), он обладает высокой прочностью на сжатие и легко выдерживает существенные механические воздействия;

- низкая водопоглощаемость. Этот показатель также влияет на теплоизоляционные свойства. Чем он меньше, тем лучше утеплитель справляется со своими задачами. У пеноплекса показатель водопоглощения лежит в пределах 0,2-0,4 % от объема. Это значительно меньше, чем у других аналогичных утеплителей;

- утеплитель является абсолютно безопасным как для окружающей среды, так и для здоровья человека;

- пеноплекс обладает широким температурным диапазоном эксплуатации. Утеплитель не меняет своих теплоизоляционных свойств при температурах от -50 до +75 градусов, что делает его универсальным для любых климатических зон;

- срок службы материала указан в 50 лет, что значительно выше многих аналогов.

Все эти положительные качества пеноплекса делают его весьма популярным теплоизоляционным материалом. Плюс ко всему утеплитель мало весит, что позволяет проводить все работы самостоятельно, без привлечения помощников или специальных компаний. Также размер каждой плиты довольно внушительный, что позволяет ускорить работы по утеплению.

Из чего состоит цемент

Материал используется очень широко. Его применяют как самостоятельный продукт и вводят в растворы. Все это благодаря свойству сухой смеси — она может становиться пластичной при добавлении воды и через некоторое время отвердевать, превращаясь в подобие камня

В его составе всегда пять основных ингредиентов. Разберем их на примере портландцемента, одной из самых востребованных разновидностей:

- окись кальция — не меньше 61%;

- кремния диоксид — не менее 20%;

- глинозем около 4%;

- окись железа — не меньше 2%;

- окись магния — не менее 1 %.

Instagram zgbi_kamenskii

В смесь вводятся добавки, улучшающие определенные характеристики материала. В качестве сырья могут использоваться разные породы. Производство обычно размещают в непосредственной близости от месторождений.

Необходимые минералы добывают открытым способом, это:

- Карбонатные породы: доломит, мергель, ракушечник, мел и другие известняки.

- Глинистые породы: лесс, суглинки, сланцы.

Термическая обработка

Печь для обжига Порошок отправляют в печь, в которой под воздействием температуры 800°С, в каменной муке начинается процесс химического соединения минеральных компонентов. После проведения первой термической обработки, его отправляют в кальцинатор, где с помощью химической реакции, за несколько секунд убирают 95 – 97% двуокиси углерода и отделяют известь. Далее смесь отправляют в вращающуюся цилиндрическую печь, в которой ее медленно перемешивают под воздействием температуры в 1500 – 1800°С.

Интересно:

Почему в баскетболе не использовали номера 1, 2, 3?

При длительном воздействии высокой температуры, порошок превращается в стекловидные образования под названием «клинкеры». По выходу из печи клинкеры охлаждают до 60 – 80°С, отправляют в накопитель и далее на дробление.

Видео описание

Основные характеристики цемента

Строительные материалы, в том числе и цемент, чаще всего проверяют на соответствие следующим характеристикам:

Прочность. Для проверки данной характеристики потребуется изготовить бетонный цилиндр, который впоследствии подвергают испытаниям на сжатие. Длительность воздействия на образец &mdsah; не менее 28 дней. Именно этот срок требуется для полного набора прочности материалу. После проверки и сравнения показателей в МПа, можно установить марку данного цемента, которые обозначаются: М200, М300, М400, М500, М600;

- Стойкость материала к воздействию коррозии. Находясь во влажной среде, бетонные конструкции, не обработанные специальными составами, подвергаются коррозии. Для устранения этого процесса рекомендуется использовать специальные добавки при формировании раствора для бетонирования. Тоже касается защиты от воздействия активных веществ и различной бытовой химии. Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент;

- Морозоустойчивость. Данная характеристика определяется в циклах заморозки и разморозки материала, при которых он способен сохранять свои изначальные свойства. При замерзании влаги в порах и микротрещинах бетонного основания происходит расширение, что влияет на качество бетона и приводит к его разрушению. Для усиления структуры бетона, необходимо использовать специальные присадки, которые позволяют бетону выдерживать резкие температурные перепады. Также присадки используются для организации работы в зимнее время;

- Водопотребность. Выражается в процентах по отношению к общему объему раствора требуемой пластичности. Максимальное значение водопотребности в портландцементе составляет 28%. Следует понимать, что смесь, которой требуется минимальное количество воды, дает более прочный и надежный бетон, а раствор, насыщенный водой, дает пористую структуру бетона, что характеризуется более низкой прочностью;

- Срок схватывания. Данный показатель важен для организации работ. Он не должен быть слишком длительным или коротким, чтобы не нарушать процесс выполнения заливки основания или кладки. Данная характеристика регулируется количеством гипса в сухой смеси. Если объем гипса выше – схватывание происходит быстрее, если ниже – медленнее. Оптимально процесс вставания цемента происходит в течение 10 часов, а начало схватывания находится в пределах 40-50 минут.

Предварительная подготовка

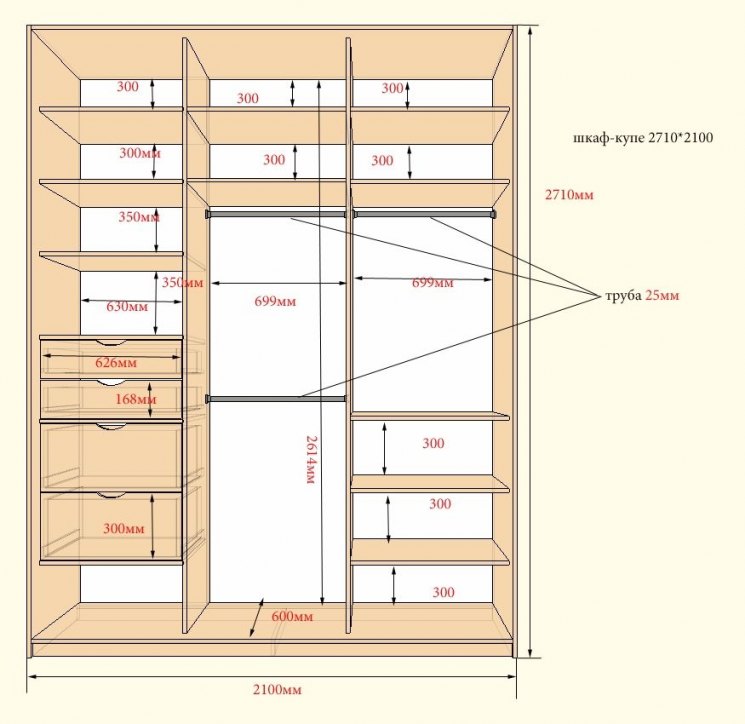

Перед тем как начать работу необходимо сделать чертежи для изготовления шкафа своими руками. Для этого понадобится:

- обдумать все детали для чего необходимо делать данное изделие, какие проблемы оно должно решать;

- произвести точные замеры территории помещения, отведенной под установку шкафа;

- определиться с типом его конструкции, изучить ее особенности;

- подобрать материал и комплектующие, которые могут быть использованы в данной конструкции;

- начертить чертежи в точном соответствии с произведенными замерами и используемым материалом и комплектующими.

Если все действия выполнены точно — это в значительной мере облегчит рабочий процесс. Придется просто придерживаться готового чертежа и поэтапно его воплощать в готовое изделие.

История цемента

Рисунок 1. Цемент

Рисунок 1. Цемент

Слово «цемент» имеет латинские корни. Оно произошло от «caementum», или «битый». Открытие этого материала стало прорывом, и мгновенно решило проблему с плохой водостойкостью других материалов.

Чтобы ответить на вопрос, как делают цемент, нужно немного углубиться в историю. В процессе экспериментов было принято решение добавить в гипс и известняк водостойкие минералы – сначала в этой роли выступили обломки глиняных кирпичей и вулканические породы. В древнем Риме использовались пуццоланы, входившие в состав цемента.

Наилучшая технология изготовления была придумана много лет назад. Непосредственное участие в этом принимали:

- Джон Аспид – будучи каменщиком по профессии, в 1824 г. он получил патент на портландцемент.

- Егор Челиев – строитель из России, в 1825 г. написавший книгу, посвященную цементу.

Работаем с потолком

В условиях маленьких габаритов и стандартной высоты стен примерно в 2,5 метра важно найти решение, которое:

- позволит скрыть проводку и коммуникации;

- не будет скрадывать высоту;

- не займет много времени и средств.

Рекомендуем одноуровневый натяжной потолок — если устанавливать его правильно, он украдет не более 4-5 сантиметров.

Еще, как вариант, можно сделать потолок из гипсокартона, тоже в один уровень. Но он заберет около 7-10 см. С другой стороны, никто не мешает выровнять, зашпаклевать и покрасить базовый потолок. Тут нужно смотреть какие у вас условия.

Процесс сборки поделки

Карбонатные породы

Главными представителями семейства карбонатных пород считаются:

мел — мягкая горная порода, которая легко крошится и перетирается до пылеобразного состояния. В составе цемента может содержаться до 20-25 процентов мела. Эта добавка улучшает сцепление цемента с песком в процессе приготовления раствора;

мергелистый известняк или мергель является переходным звеном между известняком и глинистыми породами. На вид это слоистый или монолитный камень, твердость которого зависит от того, какой процент глины в нем содержится;

известняки, не содержащие кремний. Чаще всего они представлены в виде ракушечника, пористого и легко разрушающегося при нажатии;

доломитовые породы, обладающие исключительной прочностью. Доломитовый цемент — это продукт высокого класса, экологически чистый, быстро твердеющий.

Содержание карбонатных пород в цементе обычно ограничивается 30%, но в отдельных случаях может достигать 60%.

Китайские модели

Регулировка карбюратора китайской бензопилы, к примеру, Карвер, осуществляется практически тем же образом, что и заводские модели. Здесь есть те же три основные регулировочные винта Л, Н, Т. Иногда у таких моделей есть возможность регулировки холостого хода. Но как правило, работники специализированных сервисов и владельцы таких пил утверждают, что настроить качественно китайскую бензопилу не всегда удаётся сразу.

Для классических китайских моделей винт Л должен на 1,5 оборота быть отпущенным от максимального значения. Винт Н нужно отпустить на один оборот от максимального. Холостые обороты регулируются так же.

Originally posted 2018-07-04 08:33:34.

Как изготавливается

Из чего же делают цемент? Процесс изготовления строительного материала достаточно энергоемкий, в него входит получение клинкера и превращение его в порошкообразный материал.

При добыче составляющих для производства цемента из извести проводится разработка соответствующих месторождений. Необходимый слой для изготовления находится на некоторой глубине. После извлечения известняк направляется на раскалывание.

Производство

Расколотые мелкие части сушатся, а затем размалываются и смешиваются с другими частицами нужных компонентов. Эта смесь сырьевых материалов подвергается воздействию очень высоких температур и в результате формируется промежуточный продукт — цементный клинкер.

Вообще производство цемента сводится к двум вариантам. В первом случае смешивание компонентов происходит в сухом виде, во втором случае делается водный раствор, в котором перемешиваются все ингредиенты.

Более подробно о производстве цемента смотрите на видео:

Преимущества и недостатки венецианской штукатурки

Декоративная штукатурка в интерьере квартиры имеет ряд достоинств в сравнении с любыми другими способами отделки:

- Отсутствие необходимости дополнительно выравнивать поверхности (при использовании структурных отделочных составов).

- Возможность нанесения смеси не только на ровные, но и на изогнутые поверхности.

- Создание ровного покрытия без швов и стыков.

- Возможность получения любого цвета смеси за счет колеровки и добавления различных пигментов в базовый белый состав.

- Обширный ассортимент цветов и фактур, позволяющий применять шпаклевочную смесь в интерьерах различного стиля.

- Износоустойчивость, которая достигается покрытием оштукатуренной поверхности специальным лаком или воском.

- Возможность восстановления поврежденного покрытия без необходимости переделывать всю поверхность.

- Преобладание натуральных компонентов в составе смеси.

- Устойчивость оштукатуренной поверхности к растрескиванию, воздействию влаги и температурным перепадам (при правильном выборе состава).

«Оштукатуренные декоративными смесями поверхности хорошо поддаются очистке, однако не стоит использовать для удаления загрязнений абразивные моющие средства и жесткие щетки».

Несмотря на массу преимуществ существуют у такого типа отделки и определенные недостатки:

- Невозможность использования в недавно возведенных домах – просадка фундамента дома в первые пять лет после возведения может привести к образованию трещин на только что отремонтированных поверхностях. В некоторых случаях, чтобы защитить штукатурку перед ее нанесением проводят армирование.

- Необходимость использовать специальные составы для отделки помещений с повышенной влажностью (кухня, санузел).

- Довольно высокая цена как на сам материал, так и на работы по его укладке.

- Сложность демонтажа – при желании сменить интерьер снять штукатурку будет довольно сложно, а поверхность под ней придется дополнительно выравнивать.

Что такое цемент

Многие слышали слово «цемент». Определение этого термина можно найти в специализированных источниках. Незаменимый в строительной отрасли цемент – это сухое порошкообразное вещество неорганического происхождения. Он изготавливается путем высокотемпературного обжига известково-глиняной смеси, содержащей данные компоненты в определенных соотношениях. Полученный стройматериал обладает особыми эксплуатационными характеристиками.

При добавлении воды он меняет свойства:

- стает вязким (пастоподобной консистенции);

- приобретает темно-серый оттенок;

- ускоренно набирает твердость в воздушной и влажной среде;

- превращается в камень искусственного происхождения.

Неоднократно убедились все, кто использовал цемент, что это достаточно прочный стройматериал. Искусственный монолит по твердости не уступает природному камню.

Трудно представить себе область строительства, где не использовался бы цемент

Стоимость

Как оформить онлайн кредит, получить займ на карту?

Существующие разновидности

На рынке строительных материалов предлагается несколько разновидностей цемента. В качестве примера можно рассмотреть шлакопортландцемент, который создается посредством добавления к известному портландцементу шлака в гранулированном состоянии. Последний компонент получается в результате выплавки чугунных слитков в доменных печах. Стоят такие стройматериалы дешевле остальных, а их состав гарантирует высокую водостойкость постройки.

Популярным типом цемента является быстротвердеющий материал. В его составе присутствует большое содержание алита и алюминатной фазы. Также клинкер характеризуется мелким помолом, что сокращает сроки набора необходимых прочностных показателей.

Сульфатостойкие марки портландцемента эффективны при проведении подводных работ, возведении гидротехнических сооружений или других задачах, когда необходимо защитить объект от сульфатной коррозии. В исходном сырье такого материала минимизировано содержание 3-кальциевого алюмината и белита.

Модели с низким тепловыделением при наборе прочности задействуются для возведения массивных и объемных конструкций, которые поддаются повреждениям и трещинам во время экзотермической реакции набора прочности. Такие материалы напоминают по составу сульфатостойкий цемент.

Продукция, в основе которой лежит белый цемент, характеризуется повышенными эстетическими свойствами. Если исходное сырье состоит из окисей железа и марганца, это способствует появлению характерного серо-зеленого оттенка, что недопустимо в белом цементе. Для устранения проблемы клинкер создается из светлых, каолиновых глиняных сортов.

Есть множество других типов цементных растворов, которые могут демонстрировать следующие характеристики:

- Гидрофобность.

- Водонепроницаемость.

- Пластифицируемость.