Лвл брус: что это такое, где лучше использовать

Содержание:

- Популярные производители

- Плюсы и минусы материала

- Характеристики и свойства

- Описание видов

- Процесс изготовления ЛВЛ бруса

- Сферы использования LVL-бруса: изучаем вопрос

- Производство

- Механическая бетономешалка

- Обзор цен на продукцию отечественных производителей

- Свойства и характеристики материала

- Сколько стоит ЛВЛ-брус – обзор цен

- Технология изготовления бруса lvl

- Производство ЛВЛ бруса

- Недостатки LVL бруса

- Видео описание

- Коротко о главном

- ЛВЛ брус – что это такое и где используется

- Стандартные размеры типовых входных дверей (наружных и внутренних)

- Что такое ручная дуговая сварка ММА

- Ведущие производители LVL-бруса

- Очистка стен

- Технические характеристики клееного бруса ЛВЛ

Популярные производители

На территории России имеется всего несколько производственных комплексов, специализирующихся на изготовлении LVL-бруса. Этому есть 2 объяснения – сложность технологического процесса, а также небольшой спрос потребителя из-за высокой стоимости и недостаточных сведений о достоинствах пиломатериала.

Одним из самых популярных производителей считается «ЛВЛ-Югра». Это деревообрабатывающая компания, производственные мощи которой находятся в Тюмени. Она специализируется на изготовлении разных видов брусьев, в том числе и LVL-пиломатериалов. За год производитель выпускает на реализацию около 30 тыс. м3 бруса.

Еще одна крупная компания, зарегистрированная в г. Торжке Тверской области, – «Талион Терра». Она занимается изготовлением прочного многослойного бруса Ultralam. Это самый крупный российский производитель, выпускающий не менее 150 тыс. м3 LVL-панелей ежегодно.

Одним из самых популярных зарубежных производителей LVL-бруса является компания Finnforest (Финляндия). Она выпускает продукцию под торговой маркой Kerto. Однако пиломатериалы отечественного производства обойдутся потребителю дешевле.

Продукция, изготовленная на российских деревообрабатывающих заводах, зарекомендовала себя с положительной стороны – они не хуже по качеству и эксплуатационным свойствам в сравнении с аналогами, привезенными из-за рубежа.

Плюсы и минусы материала

Рассмотрим, какими достоинствами обладает ЛВЛ брус перед другими изделиями из древесины и какие его недостатки являются наиболее значимыми, а также расскажем, для каких целей он используется чаще всего.

Преимущества

В первую очередь необходимо отметить все положительные факторы, которые и являются причиной популярности рассматриваемой группы продукции в странах Западной Европы и Америки:

Прочность изделий при аналогичных параметрах в три раза выше, чем у известного своей надежностью клееного бруса. Это обусловлено тем, что используется сырье самого высокого качества и в структуре материала отсутствуют какие-либо пороки, присущие древесине;

Сравнение характеристик массива, клееного бруса и ЛВЛ элементов

Однородность изделий, ввиду того, что сырье не имеет каких-либо изъянов, характеристики одинаковы по всей площади изделия, что особенно важно при устройстве пролетов большой длины;

Очень большим достоинством является стабильность элементов, они не подвержены усадке и сохраняют геометрические размеры при перепадах температуры и влажности. Еще одним преимуществом можно назвать тот факт, что на поверхности не появляются трещины, что не только положительно влияет на внешний вид, но и гарантирует сохранение надежности;

Высокая надежность при небольшой толщине сделала lvl плиты очень востребованными при возведении стропильных систем

- У изделий высокие показатели теплоизоляции и хорошие акустические свойства, кроме того, они прекрасно сочетаются с любыми типами утеплителей, что позволяет проводить теплоизоляцию без каких-либо ограничений;

- Благодаря невысокому весу (балка 0,3х0,3х12 метров весит около 60 кг) рабочий процесс можно производить без привлечения грузоподъемной техники. Кроме того, значительно снижается нагрузка на конструкции, что позволяет сэкономить и на устройстве фундамента;

- Если нагрузки будут высокими, то используется вариант с использованием двух или трех элементов, это обеспечивает очень большую несущую способность и позволяет возводить даже большие строения.

Из этого материала можно делать полноценные фермы для модульных конструкций

Что касается сфер использования, то они следующие:

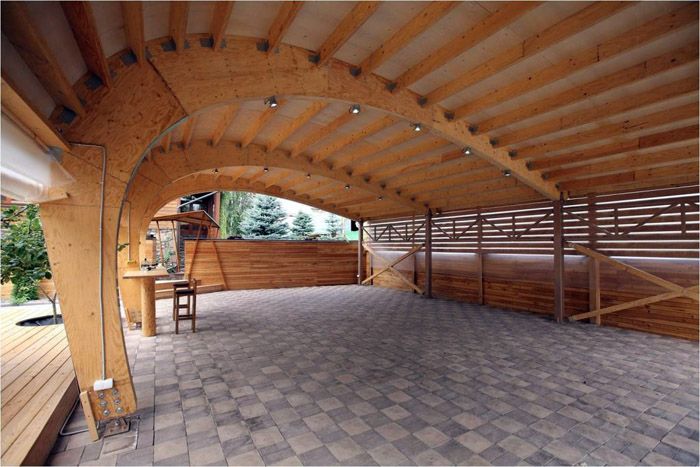

- Возведение каркасных строений – благодаря точности параметров, стабильности элементов и высокой несущей способности этот вариант можно назвать одним из самых лучших. При этом ЛВЛ брус прост в обработке, и вы без труда сможете провести монтаж своими руками;

- Устройство несущих конструкция под ангары, склады и другие быстровозводимые конструкции также можно проводить с помощью рассматриваемой группы изделий. На фото выше показан как раз один из таких проектов;

- Стропильные системы – та часть конструкции, в которой особенно ценятся такие факторы как небольшой вес элементов и их высокая прочность, именно поэтому ЛВЛ материалы можно применять в качестве альтернативы нестабильной древесине;

- Элементы небольшой толщины используются при оформлении интерьеров, они могут нести функции несущих конструкций, но при этом внешний вид элементов будет очень привлекательным и органично впишется в любую обстановку;

- Если вы решили сделать дом с мансардой, то многослойный брус станет отличным решением для устройства как стропильной системы, так и внутренних конструкций, так как они будут обладать небольшим весом и высокой несущей способностью;

- Еще одна отрасль, в которой рассматриваемый нами материал востребован и широко используется – устройство опалубки при монолитных и других бетонных работах. Благодаря тому, что готовые конструкции отлично выдерживают вес бетона и не повреждаются влагой, их можно использовать многократно.

Брус часто используется при возведении конструкций сложной формы

Недостатки материала

Как и у любого другого варианта, у ЛВЛ бруса есть свои минусы, но стоит отметить, что их немного.

Основными негативными факторами являются следующие:

- Высокая цена делает это решение недоступным для многих застройщиков, средняя стоимость за кубический метр составляет от 25 тысяч и выше, что в несколько раз больше, чем у бюджетной древесины и вдвое больше, чем у клееного бруса. Но если вам важна в первую очередь надежность и долговечность, то этот вариант будет оптимальным, ведь он намного прочнее и долговечнее дешевых аналогов, при этом инструкция по проведению работ не отличается от простого дерева;

- Наличие в составе формальдегида вызывает определенные вопросы касательно безопасности. Но если производитель соблюдал технологический процесс, то выделение вредных испарений будет в пределах допустимых норм. Кроме того, именно этот компонент обеспечивает повышенную стойкость к возгоранию.

https://youtube.com/watch?v=tyrdqoOAzL8

Характеристики и свойства

ЛВЛ-брус с многослойной структурой изготавливается на промышленных предприятиях в соответствии с ГОСТом 33124-2014. Качественные материалы, произведенные со строгим соблюдением технологии производства, имеют следующие характеристики:

- плотность – 480 кг/м³ (плотнее и крепче натуральной древесины);

- класс стойкости на износ – 4;

- влагостойкость – от 8 до 12% (практически не впитывает влагу);

- класс огнеупорности – Е (скорость обугливания не превышает 0,7 мм/мин.);

- класс формальдегида – Е1 (допускаемая норма канцерогенных веществ не превышает 10 мг на 100 г сухой массы бруса);

- сопротивление на растяжение – 16-22,5 МПа, на изгиб – 48 МПа.

Материал имеет однородную структуру, благодаря которой его физические свойства сохраняются по всей длине. Брус клееный не деформируется и не меняет размеры и эксплуатационные качества при изменении климата и сезонных воздействий. К важным свойствам стройматериала относят его отличную шумо- и теплоизоляцию. За счет такой особенности в возведенном из бруса помещении будет тихо и тепло. ЛВЛ-брус в отличие от металлических изделий и натуральной древесины обладает высокой стойкостью к воздействию водяных и соляных паров, аммиака.

Брус ЛВЛ отличается от обычного большей огнеупорностью из-за многослойной структуры и малой пористости. Клеевые вещества на основе формальдегида, используемые в процессе производства панелей, нейтральны к окислению и устойчивы к возгораниям.

Описание видов

Конструкция деревянного навеса может быть консольной, пристроенной и отдельно стоящей. А деревянными их называют из-за материала стоек, обрешетки на крыше и стропил.

- Козырек над крыльцовой частью дома, который закреплен на стене и не имеет других опор, – самый простой двухскатный навес.

- Одной стороной пристроенный навес упирается на 2 столба, а с другой он примыкает к стене либо дома, либо другого дворового строения: летней кухни, сарая, гаража.

- Навес, который стоит отдельно – совершенно независимое сооружение, представляющее собой крышу, опирающуюся на стойки (пергола).

По типу крыши навес бывает следующих видов:

- шатровым;

- односкатным;

- двускатным;

- плоским;

- купольным;

- многощипцовым.

Навес совместим с любым типом крыши, но наиболее часто навесы бывают арочными, односкатными и двускатными, поскольку они самые легкие в возведении. Но вместе с тем они гарантируют качественный водосток и избавление от полуденной жары при правильном расположении относительно сторон света.

Назначение навеса более обширно, нежели у садовой беседки:

- защищенность зоны отдыха и расположенной в ней садовой мебели от осадков и солнечных лучей;

- укрытие обеденной зоны – около дома (летняя кухня около зоны барбекю);

- защищенность террасы или крыльца от дождей и грязи;

- крыша для машины над автомобильной парковкой;

- укрытие детской игровой зоны;

- защита запаса дров, а также садовой техники;

- укрытие для бассейна.

Из различных видов навесов самым востребованным до сих пор является деревянный, и это никого не удивляет, поскольку стоимость постройки вполне доступна, а качество – высокое. Как раз поэтому стоит рассказать, как соорудить навес из дерева самостоятельно.

Процесс изготовления ЛВЛ бруса

Строительный материал под названием LVL брус создан в Америке ещё в начале XX века, хотя широкое использование получил в 60-х годах. В России он появился уже в 2000-х и с тех пор становится все популярней в промышленном и частном строительстве.

Чтобы получить LVL, используют нижнюю, самую толстую часть дерева хвойных пород. Очищенные от коры бревна замачивают в горячей воде приблизительно на сутки. Эта процедура облегчает дальнейшую работу с деревом. Затем его режут на чурки, лущат – разрезают на пластины толщиной не более 3 мм, называемые шпоном. После обработки в воде они имеют повышенную влажность, поэтому их отправляют в камеру для сушки, предварительно отсортировав. Некачественные куски убирают.

Когда шпон высохнет (влажность не больше 10%), его размещают определённым образом. По краям укладывают более качественные и красивые куски, а остальные распределяют равномерно. Куски располагают так, чтобы их края не совпадали в разных слоях. Это позволяет увеличить длину заготовки. Склеивают при помощи формальдегидной смолы. Прессуют, уплотняя слои. Готовый строительный материал нарезают и маркируют.

Маркированные заготовкиИсточник bouw.ru

Изготовить брус из шпона дома или в подпольном цехе нельзя. Для этого нужно иметь высокоточное оборудование. Все операции, начиная от лущения и заканчивая проверки однородности шпона и готовой продукции, контролируются компьютерными программами с использованием лазерных приборов.

Свойства полученного материала зависят от того, как расположены волокна в отдельных слоях шпона.

Обычно располагают отдельные куски так, чтобы волокна в каждом из кусков находились параллельно друг к другу. Такой брус называется конструкционным. Недостатком его есть то, что у деталей большой ширины могут скручиваться края.

Использование конструкционного брусаИсточник lignumc.ru

Чтобы сделать материал ещё крепче, увеличить сопротивляемость в двух направлениях, часть листов располагают так, чтобы волокна расположились перпендикулярно к остальным. Обычно это каждый пятый слой. Полученный материал используют для создания широких изделий: панелей, пола, дверей.

Такой структурой брус напоминает фанеру, но там все волокна расположены перпендикулярно. Фанерные слои намного тоньше, их количество меньше.

Сферы использования LVL-бруса: изучаем вопрос

Благодаря своим физическим свойствам и хорошим характеристикам LVL-брус используется при строительстве домов и иных сооружений, в случае необходимости создания прочных строительных конструкций, как то:

- стропила и прочие конструктивные элементы кровли;

- каркасное домостроение;

- несущие конструкции зданий и сооружений сложной геометрической формы.

Кроме этого, данный материал используется при изготовлении отдельных элементов строительных конструкций, которые при эксплуатации подвергаются значительных механическим нагрузкам, это:

- лестничные марши и проемы;

- арки и прочие лёгкие открытые конструкции, используемые при строительстве летних веранд и кафе.

Производство

Процесс изготовления LVL- бруса достаточно энергоемок, затратен, требует использования сложного технологического оборудования:

- Поступающее на заводы сырье очищают от коры и погружают в специальные бассейны на 1–2 суток. Насыщение влагой облегчает дальнейший распил и лущение древесины.

- После того как будет произведена первичная и гидротермическая обработка бревен, их распиливают и лущат, получая шпон. Толщина листов должна быть не более 3 мм. Из отбракованных экземпляров впоследствии производят материал низкого качества, пригодный для строительства ограждений.

- Затем пиломатериалы нарезают по необходимым размерам и высушивают. Готовый шпон должен содержать около 5% влаги.

- После произведенной сортировки отобранные листы склеивают и прессуют в единое полотно от 9 до 24 штук. Полученный конгломерат нарезают в соответствии с необходимыми размерами: в виде плит, балок или брусьев.

- Готовый продукт проверяют на соответствие всем параметрам, пакуют и маркируют.

На срезе материал напоминает по структуре плотный слоеный пирог из-за чередующихся тонких полос шпона и клея.

Производители

В Европе и России не много предприятий, выпускающих ЛВЛ-брус. Это объясняется сложностью производственных технологий, а также малой ознакомленностью потребителя с преимуществами этого материала. Российские застройщики только начинают его осваивать.

Стоимость продукции рассчитывается с учетом пород и сортов используемой древесины, плотности, количества слоев шпона. Цена 1м³ материала составляет 25000–36000 рублей.

В таблице перечислены крупнейшие производители, выпускающие брус LVL

|

Фирма |

Торговая марка |

Место расположения |

|

ЛВЛ-Югра |

UGRA (Югра) |

г. Тюмень, Россия |

|

Талион-Терра |

ULTRALAM (Ультралам) |

г. Тверь, Россия |

|

Finnforest |

Kerto (Керто) |

Финляндия |

Ассортимент российских производителей включает виды бруса, применяемые для постройки несущих, ограждающих конструкций, плит перекрытий, кровельных панелей, элементов пола. Отечественный материал успел зарекомендовать себя с лучшей стороны и показал, что он ничем не уступает зарубежным аналогам.

Механическая бетономешалка

Есть здесь и минус, характерный для всех подобных бетономешалок с использованием цилиндрической емкости под цемент — замес цемента в углах неаккуратный и некачественный. При превышении оборотов свыше 35 в минуту, смесь разлетается.

Для изготовления подойдет старая бочка, несмотря на невзрачный внешний вид, она не будет ничем уступать современным бетономешалкам промышленного производства. В данном случае, на скорость замешивания влияют больше обороты, а не время. Достаточно прокрутить смесь несколько раз, как она уже полностью готова.

Из минусов можно выделить весьма сложную схему самой конструкции бетономешалки. Чтобы изготовить даже самый простой ручной вариант, нужно будет запастись сразу десятком различных элементов и запчастей.

Все внимание нужно сосредоточить при изготовлении бетономешалки на разгрузочном люке, посмотрите как плотно прилегают шпингалеты, уплотнители и петли. Каждый элемент должен быть крепким и надежным, обладать высоким качеством

Ну а если питание поблизости для электрической мешалки отсутствует, то подобный агрегат окажется просто незаменимым.

Обзор цен на продукцию отечественных производителей

Как уже было написано выше, LVL-брус в нашей стране производят только две компании, и именно по этой причине, а также в связи с высокой технологичностью процесса, требующего наличия сложного и энергоемкого оборудования, стоимость на данные изделия достаточно высока.

По состоянию на III квартал 2018 года стоимость на LVL-брус и LVL-плиту, в среднем по стране, составляет 28000 – 35000 рублей за 1,0 м3 продукции.

Цена зависит от качества используемого сырья (сорт, плотность и т.д.), а также региона размещения объекта строительства или торговой компании, занимающейся реализацией подобной продукции.

Разнообразие типоразмеров позволяет выбрать брус для конкретного вида использования и места размещения

Свойства и характеристики материала

Брус ЛВЛ – необычный материал, так как разительно отличается от своих собратьев. Только клееные изделия издали напоминают его. Все дело в том, что этот материал создается из шпона хвойных деревьев, толщина которого 3 мм. Шпоны надежно склеиваются друг с другом, образуя деревянный брус. Внешне изделия напоминают фанеру, только толще. Правда, это только внешне, ведь характеристики материалов иные. К примеру, у фанеры при изготовлении волокна направлены перпендикулярно, чтобы выдерживать нагрузки на поверхность. А вот ЛВЛ брус имеет волокна, которые направлены параллельно. Это сделано для того, чтобы продукт выдерживал нагрузки на торцы. Можно сказать, что изделия созданы для строительства домов.

Обратите внимание! Раньше клееный брус считался самым прочным. Однако, за счет многослойного шпона, склеенного волокнами в одном направлении, ЛВЛ брус превосходит показатели по прочности в 2–3 раза.. Материал соответствует всем стандартам и идеально подходит для строительства

Дома из ЛВЛ бруса характеризуются прочностью, теплотой, долговечностью и красотой. Если говорить о параметрах, то они следующие:

Материал соответствует всем стандартам и идеально подходит для строительства. Дома из ЛВЛ бруса характеризуются прочностью, теплотой, долговечностью и красотой. Если говорить о параметрах, то они следующие:

- влажность изделий – от 8 до 12%;

- число слоев шпона – от 9 шт.;

- высота бруса – от 19 до 106 мм;

- длина бруса – максимум 20,5 м;

- ширина – максимум 1,25 м;

- шероховатость – максимум 320 мкм;

- максимальное отклонение в плоскости – не больше 1,5 мм;

- сопротивляемость вдоль волокон на изгиб – от 22,5 до 27,5 МПа;

- сопротивляемость на растяжение – от 16,5 до 22,5 МПа;

- огнеупорность – класс Е;

- износоустойчивость – 4;

- показатели выделения формальдегида – Е1;

- плотность изделий – 480 кг/м3;

- скорость обугливания – 0,7 мм/мин.

Стоит учесть, что при производстве выбираются деревья лучших сортов, поэтому внешний вид ЛВЛ бруса довольно привлекательный. Никакие изъяны, синева и другие дефекты не обнаружены.

Сколько стоит ЛВЛ-брус – обзор цен

Возведение жилья из монолитного бруса такого типа – удовольствие не из дешёвых. За качество, как говориться, нужно платить. Однако, если вы хотите сделать хорошо, но надолго, на материалах экономить не стоит, лучше купить LVL-брус от производителя. Цена рассчитывается исходя из класса шпона, количества слоёв, сорта древесины, его плотности и других характеристик. В среднем за 1м³ материала у вас попросят от 28 до 35 тыс. рублей.

Предыдущая Новинки рынкаKlecker Klax: 10 секретов мультифункционального топора со съемной головкой

Следующая Новинки рынкаНет коррозии! Расскажем, как удалить ржавчину с металлической поверхности

Технология изготовления бруса lvl

В пункт приема сырья поступает кряж из хвойных деревьев. После тщательной сортировки и отбора на предмет наличия паразитирующих насекомых, материал отправляется в цех термической обработки. Далее следует на распиловку и лущение. Все операции от обработки древесины, до склеивания готового шпона полностью автоматизированы и требуют присутствие человека, только как наблюдателя за процессом.

Следующим этапом идет процесс измерения заготовок и их дальнейшая рассортировка согласно размеру. После следует процесс центровки. Центровка производится при помощи промышленного лазера, не совершающего ошибок.

Одним из последних этапов производится процесс высушивания заготовок, от лишней влаги.

Этап склеивания, подготовленный шпон, содержание влаги в котором не превышает 10-15%, подвергается склеиванию. Клей наносится равномерно по обеим сторонам шпона. После склеенные пластины из шпона отправляется на прессовку. Дальше идет процедура контроля качества и упаковка для отправки на склады.

Изготовление бруса лвл — сложный технологический процесс.

При изготовлении лвл бруса можно выделить ряд основных параметров, которым должен соответствовать материал:

- Толщина шпона не должна превышать 3 мм;

- Первичная просушка позволяет сократить до 5% количество влаги в материале;

- Сортировка происходит в три этапа;

- Укладка шпона производится согласно технологии, укрепляя тем самым прочность клееного бруса;

- Процесс контроля качества lvl происходит под наблюдением высококвалифицированных специалистов.

Производство ЛВЛ бруса

Расшифровка LVL брус – это латинская аббревиатура от «Laminated Veneer Lumber» и дословно переводится как «брус из клееного шпона».

Его производство зародилось в США в первой половине прошлого века. Оно довольно трудоемкое, но свойства материала полностью окупают приложенные затраты.

Основной материал для изготовления – шпон – тонкие ленты древесины. Его получают на специальных лущильных станках.

На завод привозят свежие бревна. Традиционно выбирают деревья хвойных пород. Чтобы подготовить их к лущению, на окорочном станке снимают кору. Затем бревна погружают в воду. Влажное дерево более мягкое и податливое, его проще нарезать на тонкие – около 3 мм, ленты.

Нужное состояние древесина приобретает примерно за сутки. После чего бревна распиливают на чурки определенной длины, центруют и лущат.

Полученные полоски перебирают и отправляют на просушку в зависимости от степени влажности.

Когда шпон высохнет до 5%, его снова сортируют. Брак передают для изготовления других пиломатериалов, а качественные ленты склеивают под прессом. Изделие может содержать от 9 до 24 слоев шпона.

После прессовки клееный шпон нарезают, получая брус, балки или плиты.

Перед выпуском с завода все изделия проходят проверку на качество и соответствие размерам, упаковывают и маркируют.

Несмотря на то, что в России эту технику стали применять не так давно, отечественный ЛВЛ брус не уступает по качеству иностранному за счет отличного сырья и хорошего оборудования.

Недостатки LVL бруса

Как у любого строительного материала, есть у ЛВЛ бруса и недостатки:

- Изделия выделяют пары формальдегида. Если технология изготовления нарушена, их количество превышает допустимые нормы. Поэтому возможно негативное влияние на здоровье жильцов. Хотя мало шансов при использовании качественного LVL бруса, что это произойдёт.

- Стены из ЛВЛ плиты «не дышат», не пропускают воздух.

- Не стоит использовать брус для строительства сруба. Теплоизоляции его даже при максимальной толщине недостаточно, чтобы можно было обойтись без дополнительного утепления.

- Высокая цена строительного материала.

Видео описание

Более подробно об использовании ЛВЛ бруса можно узнать из этого видео

Коротко о главном

ЛВЛ брус – строительный материал, внешне напоминающий дерево. Но по своим свойствам он во многом превышает его. Создаётся склеиванием шпона, полученного из дерева хвойных пород.

Материал имеет однородную структуру. Лёгкий, не деформируется, не изменяет размеров. Не боится воды и агрессивной среды. Не пропускает тепло. Горит очень медленно. Лёгок в обработке. Можно монтировать без грузоподъёмной техники.

Используется в основном для создания несущих конструкций. Внутри жилого дома не применяют из-за большого содержания клеящих веществ.

Недостатки: высокая цена и низкая экологичность.

ЛВЛ брус – что это такое и где используется

Появился этот материал ещё в 60 годах в Соединенных Штатах Америки. Многослойная конструкция сразу «пришлась ко двору» за счёт своей удивительной прочности. Она достигается за счёт особого, параллельного расположения волокон, которое в 2 с половиной раза превышает показатели прочности клееного бруса.

За свою продолжительную историю LVL-брус прекрасно себя зарекомендовал как материал, который отлично подходит для:

- возведения домов, дачных и хозяйственных построек, гаражей, складских помещений, а также сараев;

- спортивных сооружений, вольеров и будок для животных;

- киосков, торговых павильонов, а также будок для охраны сооружений высокой архитектурной и духовной ценности;

- возведения перекрытий для пола и крыш, стропильной системы каркасов зданий, лестниц, опалубки, оконных рам, дверей, а также межкомнатных перегородок.

В процессе температурной обработки материал приобретает не только большую прочность, но и практически становится неуязвимым к воздействию влаги и высоких температур, этот материал устойчив к древесным бактериям и не подвержен процессам гниения. Кроме того, брус не рассыхается, не выделяет конденсат, в отличие от любых других древесных строительных конструкций из не хвойных пород, таких как берёза, например.

Из LVL-бруса возводятся достаточно сложные в архитектурном исполнении конструкции

Среди основных преимуществ (кроме прочности) можно назвать лёгкость монтажа, низкую себестоимость возведения объектов по сравнению с другими материалами. Благодаря лёгкости брус и ЛВЛ-балка хорошо зарекомендовали себя при строительстве конструкций в сейсмически опасных районах. Материал, за счёт отсутствия пор, плохо горит, а само возгорание происходит существенно медленнее, чем у других древесных материалов.

Кроме этого материал не подвержен усадке, хорошо подавляет шум, держит тепло. А вот недостатком считается низкая паропроницаемость и вероятные испарения некоторого количества клеящего вещества, что не столь критично при соблюдении технологии производства, но несколько снижает его показатели экологичности, по сравнению с традиционными домами из дерева.

Стандартные размеры типовых входных дверей (наружных и внутренних)

ГОСТом 6626-88 приняты следующие величины высоты и ширины входных дверей, монтируемых во внутренних помещениях (в квартиры, коридоры, склады и т.д.)

- Высота полотен или коробки – 2000мм (2071мм) и 2300мм (2371мм).

- Высота входных проемов – 2100мм и 2400мм.

- Ширина полотен или коробки однопольной – от 700 мм(770мм) до 1100мм(1170мм). Для сплошных или усиленных дверей введен дополнительный параметр – 600мм (670мм).

- Ширина входного проема для однопольной двери – от 800мм до 1200мм, дополнительный параметр – 700мм.

- Общая ширина полотен или коробки для двустворчатой двери – 1202мм (1272мм), 1402мм (1472мм) и 1802мм (1872мм).

Таблица типовых размеров входной двери:

|

Ширина х Высота блока, мм |

Ширина дверного проема, мм |

Высота дверного проема, мм |

|

860 х 2050 |

от 880 до 960 |

от 2070 до 2100 |

|

960 х 2050 |

от 980 до 1060 |

от 2070 до 2100 |

|

880 х 2050 |

от 900 до 980 |

от 2070 до 2100 |

|

980 х 2050 |

от 1000 до 1080 |

от 2070 до 2100 |

Параметры входных дверей, устанавливаемых на уличных входах или в тамбурах, определяются межгосударственным ГОСТом 24698-81. По одной из схем этого документа, их габариты совпадают с параметрами, указанными выше.

Для стальных входных дверей имеется свой нормативный документ – ГОСТ 31173-2003. Кроме прочих характеристик, он определяет и размеры металлических дверей для обычных помещений. В связи с тем, что полотна из металла имеют большой вес и их нагрузка на дверной блок может быть очень высокой, высоту и ширину полотен ограничили цифрами в 2200мм и 1200мм соответственно.

Что такое ручная дуговая сварка ММА

Ручная дуговая сварка называется так, поскольку процесс распаливания электрода и ведение дуги для формирования шва выполняются полностью в ручном режиме. Электрическая дуга была открыта уже давно, но для соединения металлов впервые была применена в 1882 году. В 1907 г процесс был усовершенствован обмазкой для электродов и получил международное обозначение Manual Metal Arc (ММА).

Суть процесса ручной дуговой сварки заключается в подключении источника тока к сети. От аппарата исходят два провода (+ и -). Один присоединяется к изделию, а второй оснащается электрододержателем. В него вставляется электрод — металлический стержень с диаметром от 1.6 до 6 мм, покрытый обмазкой. Постукивание о поверхность приводит к замыканию цепи и возбуждению электрической дуги.

Температура дуги составляет 5000 градусов, поэтому за счет тепловой энергии плавятся кромки соединяемого металла и стержень самого электрода. Расплавленный металл называется сварочной ванной. Чтобы защитить ее от воздействия окружающего воздуха, необходимо газовое облако. Эту роль выполняет обмазка электрода, которая плавится и создает защитную среду. Благодаря этому металл застывает без пор. После кристаллизации, на поверхности шва образуется шлаковая корка, удаляемая легким постукиванием молотка.

Если поменять местами провода (минус присоединить к изделию, а плюс к держателю), то получится обратная полярность. В этом случае ток будет двигаться от изделия к электроду, что уменьшает тепловложение и востребовано при сварке тонких изделий. При прямой полярности (плюс к массе, а минус к держателю) напряжение движется от электрода к заготовке, что ускоряет расплавление кромок и повышает скорость сварки.

Чтобы контролировать процесс визуально, сварщик должен быть в защитной маске со светофильтром. Она предотвращает поражение сетчатки УФ- и ИК-лучами, предохраняет от яркого света и препятствует попаданию на лицо вылетающих окалин. Обязательными средствами индивидуальной защиты являются краги, плотная одежда и ботинки. Должен быть головной убор без козырька.

Ведущие производители LVL-бруса

LVL-брус производят во многих станах мира, особенно его производство распространено в США и Европе, что связано с популярностью каркасного домостроения в этих странах.

В нашей стране производство этого материала присутствует, но не так широко, как прочие виды деревообрабатывающих производств.

Изготовление сложных несущих конструкций – это один из видов использования LVL-бруса

Подобные производства существуют в нашей стране в городе Торжок Тверской области (предприятие«Талион Терра») и в городе Нягань, Ханты-Мансийский автономный округ Тюменской области (предприятие «ЛВЛ Югра»).

Статья по теме:

Очистка стен

Технические характеристики клееного бруса ЛВЛ

Толщина плит клееного бруса лвл — от 19 мм до 106 мм, в зависимости от конструкционных задач, которые поставлены перед Вами. Технология производства клееного бруса из шпона лвл позволяет производить материал разных размеров. Максимальная ширина плиты — 1,25 м. Максимальная длина плиты не ограничена благодаря непрерывному прессованию и зависит только от потребностей клиентов и возможностей транспортировки (обычно до 20,5 м). Клееный брус лвл — однородный материал, в ходе производства которого дефектные места древесины полностью нейтрализуются. Такое строение придает Клееному брусу лвл особенно высокие прочностные характеристики. Одновременно уменьшается вероятность деформации от усадки или разбухания.

Характеристики

Технические характеристики клееного бруса лвл значительно превосходят параметры цельного бруса, клееной древесины и пиломатериалов высокого класса. Это позволяет экономно расходовать материал, сокращая Ваши затраты на строительство.

Отправить форму заказа

Основные области применения клееного бруса лвл это:

- Стропильные системы

- Двутавровые балки

- Перекрытия

- Стеновые каркасы

- Половые каркасы

- Многоразовая опалубка

- Элементы дверей

- Обрешетина

- Перемычки окон и дверей

- Стеновые панели

- Панели для навесов

- И многое другое…

А так же в качестве эластичной изоляции пространства между конструктивными элементами крыши / стен / кровли, изоляции пустых пространств в несущих стенах и инженерных коммуникациях, для заполнения трудно доступных мест и кривых поверхностей, в строительных лесах.

Преимущества клееного бруса лвл Ultralam:

- Очень высокая прочность;

- Превосходная устойчивость к деформации;

- Материал представлен в разных толщинах и размерах;

- Тонкий поперечный профиль и небольшой вес;

- Однородный материал с ориентированными слоями древесины;

- Хорошая шурупоудерживающая способность;

- Высокая способность примыкания при использовании деревянных соединительных элементов;

- Огнестойкость

Клееный брус ЛВЛ позволяет разрабатывать и реализовывать конструктивные решения различного уровня сложности в деревянной архитектуре по целому ряду строительных направлений напрямую связанных с использованием большепролётных конструкций

• Спортивные сооружения: бассейны, стадионы, спортивные комплексы, физкультурно-оздоровительные комплексы, хоккейные площадки, теннисные корты, конюшни и конные манежи;

• Сооружения культурно-развлекательного направления и общественного питания: аквапарки, зимние сады, кино и концертные залы, торговоразвлевкательные центры, кафе, рестораны, бары;

• Сельскохозяйственные и промышленные сооружения: коровники, свинарники, птичники, оранжереи и теплицы, зернохранилища, склады и складские комплексы, ангары, производственные цеха;

• Жилые сооружения и их части: фахверковые дома, каркасные дома, мансарды, стропильные системы, перекрытия, купола, зенитные фонари, системы остекления фасадов.

• Элементы инфраструктуры: причалы, понтоны, мосты и пешеходные мостики.

И прочее…

Еще немного о клееном брусе

- Прочность: прочность клееного бруса ЛВЛ выше, чем у обычного клееного бруса или обычных пиломатериалов, благодаря особым клеящим смолам и цельной структуре балки. Нагрузки на изгиб и растяжение вдоль волокон почти в 2 раза больше чем у обычных пиломатериалов.

- Точные линейные размеры: клееный брус ЛВЛ имеет минимальные показатели естественной усушки, стоек к влаге, не подвержен гниению.

- Однородность: клееный брус ЛВЛ является полностью однородным материалом с неизменными качествами по всей длине. Стыки шпона в разных слоях никогда не совпадают, т.к. запрограммированный станок располагает их в шахматном порядке, что позволяет исключить слабые места в балке, тогда как крупный сучок в доске ставит под вопрос всю ее прочность.

- Высокие теплоизоляционные и акустические характеристики: хорошо сочетается с любым видом теплоизоляции, использование бруса исключает явления конденсата и «мостиков холода».

- Огнестойкость: фенолформальдегидная смола, используемая в производстве, нейтральна к окислению и стойка к возгоранию. Скорость обугливания конструкций из клееного бруса ЛВЛ в горизонтальном направлении составляет 0,6мм/мин и 1мм/мин в высоту. Без источника огня конструкция затухает и не горит.