Пеллеты из опилок

Содержание:

- Описание и характеристика различных видов пеллет

- Из чего и как делают пеллеты

- Некоторые минусы

- Как организовать завод по производству пеллет

- Технология производства пеллет

- Самодельные грануляторы

- Где применяется

- Из какого сырья производят пеллеты

- Оборудование для изготовления пеллетов

- Преимущества поленьев из опилок

- 3 Характеристики и стандарты

- Самостоятельное изготовление конструкции

- Современный дачный домик с стиле лофт: 6 фото

- Бизнес план по производству пеллет

- Оборудование для домашнего производства

- Требования к изготовлению

- Видео по теме

- Принцип работы гранулятора

Описание и характеристика различных видов пеллет

Примечательность топливных гранул заключается в том, что их производство не требует определенных сырьевых источников, они делаются из чего угодно. Они не требуют какого-то высокотехнологичного сырья. Производить их можно из обычных отходов. Это могут быть остатки от обработки дерева: опилки, щепки. Или вовсе отходы сельхоз работ, как например, солома. Их еще называют топливными гранулами. По сути, это цилиндрические гранулы небольших размеров. Производство их включает, применение специализированного оборудования. Делаются они под высоким давлением без каких-либо клеящих веществ. По тепловым свойствам они не уступают сухим дровам. Места они занимают гораздо меньше.

Для правки можно сказать, что один килограмм таких гранул производят до 4,5 кДж тепла, что соответсвует теплотворности дровам 15% сушки.

При сжигании пеллет образуется меньше углекислого газа, меньше золы, и практически не формируется сера. Назначение пеллет:

- отапливают дома, в которых имеется печь или камин;

- применяются в котельных;

- используются в качестве туалетного наполнителя для домашних животных;

- применяются как абсорбенты для жидкостей.

Виды пеллет

Если планируется производить пеллеты на продажу, то необходимо купить оборудование для производства гранул соответствующих стандартов тех стран, куда планируется их поставлять. Например, показатели по зольности для США не должны превышать 1%, а вот в Европе он выше на полпроцента.

Из чего и как делают пеллеты

Привлекательность топливных гранул как топлива для домашних котлов вызвана в первую очередь удобством использования. Пеллетные котлы отличаются высокой степенью автоматизации и требуют к себе внимания гораздо реже, чем обычные твердотопливные. Что же касается теплотворной способности, то у сухих дров (15% влажности) и пеллетов (8%) она отличается на 20—25%, притом что последние занимают гораздо меньший объем.

В промышленном производстве пеллеты обычно изготавливают из таких видов сырья:

- любые отходы древесины, в том числе опилки и щепа;

- солома зерновых культур;

- отходы переработки семян подсолнечника и гречихи (шелуха).

Технология промышленного производства древесных пеллетов состоит из 5 основных операций:

- Дробление и измельчение. Отходы доводят до частиц одного размера с помощью промышленных дробилок.

- Высушивание до влажности не выше 10%. Существует несколько видов сушилок, но их объединяет одно обстоятельство: для испарения влаги из дерева нужно затратить тепловую энергию.

- Обработка сырья паром для лучшей формовки гранул. Влажность при этом увеличивается незначительно.

- Прессование опилок в пеллеты на специальном прессе – грануляторе под давлением порядка 300 Бар.

- Остывание и упаковка готовой продукции.

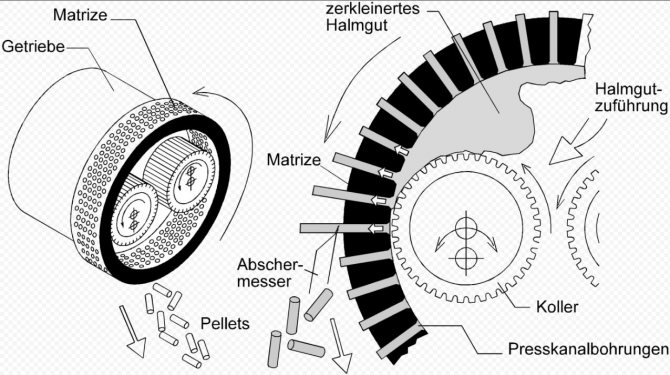

В заводских условиях, где необходимо оборудование с высокой производительностью, чаще всего применяется пресс для пеллет с цилиндрической матрицей. Она представляет собой перфорированное кольцо из толстого листового металла, по внутренней поверхности которого ходит несколько катков. Сырье подается к ним с помощью шнека, после чего опилки вдавливаются катками в отверстия матрицы. Выходящие с наружной стороны «колбаски» обрезаются в размер специальным ножом.

Есть и плоский тип матриц, используемых в грануляторах для пеллет меньшей производительности. Это лист металла толщиной не менее 20 мм круглой формы с множеством отверстий. В таком прессе для опилок катки находятся сверху и продавливают сквозь отверстия матрицы сырье, поступающее из бункера. Такие станки могут иметь небольшие размеры, а потому хорошо подходят для изготовления пеллет в домашних условиях своими руками.

Некоторые минусы

Как организовать завод по производству пеллет

Для организации производственного цеха средней мощности достаточно помещения 100 кв. метров с хорошими подъездными путями и электросетью 380 В. При наличии в помещении двух ворот, наиболее эффективно расположить линию с началом в непосредственной близости от одних и с окончанием у других. Таким образом, необходимость перемещения сырья ограничится несколькими метрами, равно как и перемещение готовой продукции при загрузке. Если ворота расположены в одной стене, линию можно развернуть на 180 градусов.

Так как производственный процесс полностью автоматизирован, для обслуживания оборудования требуется всего один человек с квалификацией, достаточной для контроля работы и оценки текущего состояния механизмов. Эту роль может выполнять как сам предприниматель, так и наемный работник.

При загрузке больших объемов готовой продукции, а также для уборки помещения потребуются дополнительно 1-2 разнорабочих. Для диагностики и планового обслуживания механизмов можно приглашать механика, работающего на аутсорсе.

Технология производства пеллет

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

-

Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

-

С плоской матрицей. Есть металлический круг, в котором проделаны отверстия необходимого диаметра (обычно 3-4 мм). Есть зубчатые катки, которые продавливают сырье через отверстия, формируя гранулы.

-

С круглой матрицей. Идея такая же, только матрица выполнена в виде кольца, соответственно катки расположены в другой плоскости. Этот вариант имеет большую производительность, но грануляторы этого типа своими руками делают редко.

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Как и в любом оборудовании подобного типа у шнекового гранулятора есть матрица. В данном случае она похожа на сетку мясорубки, только сделана из пластины намного более толстой. Второй важный узел — шнековый вал. Все эти детали можно сделать своими руками. Как — описывать словами бесполезно, смотрите в видео.

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

Устройство пеллетайзера с плоской матрицей

В следующем ролике довольно подробные пояснения по процессу изготовления матрицы и роликов.

Где применяется

Основным назначением топливных гранул является розжиг и поддержание тепла. Их области применения различны — от промышленных котелен до домашних очагов.

- Гранулы применяют в твердотопливных котлах. Горение при этом ничем не отличается от горения угля или дров. Кроме этого, топливо также используют в домашних печах и каминах. При втором варианте рекомендуется уменьшить подачу воздуха и заменить стандартный колосник на колосник с меньшими отверстиями. Топить пеллетами намного проще, чем древесиной.

- Топливо используют в походе и на пикнике. Чтобы не искать веток для розжига костра, стоит забросить только одну закладку гранул. Этой закладки хватит надолго и компания будет обеспечена теплом таким же, как от дров. Покупать такое сырье выгодно, и удобнее, чем искать в лесу сухие ветки для розжига костра.

- Гранулы как наполнители туалетов для домашних питомцев. Развитие этой отрасли произошло из-за того, что пеллеты способны впитывать в себя не только жидкости за счёт своей плотности и при этом не разлагаться, но и неприятные запахи. Гранулы не требуют трудоемкой уборки и не вызывают аллергии, как у людей, так и у четвероногих любимцев.

- Большинство автомастерских прибегают к использованию пеллет для своих нужд в виде профилактики. Они мало отличаются от опила, и помогают без труда удалить масляные пятна.

Из какого сырья производят пеллеты

Нет особых ограничений в использовании сырьевого материала для изготовления пеллет. Главное – они должны быть природного происхождения, плюс – горючими.

Но к сырьевому материалу есть свои требования:

- Зольность. Это несгораемые остатки, которые остаются после сжигания топлива. У пеллет этот показатель не должен превышать 3%.

- Влажность – 8-15%.

- Минимальное количество химических компонентов, таких как сера, хлор, азот и прочее.

- Свежесть материала, потому что старое сырье теряет свою энергетическую ценность.

- Возможность его гранулировать. Не все природные горючие материалы имеют невысокую прочность. А чем прочнее сырье, тем слабее пеллеты в плане твердости. Потому что их сложнее прессовать.

Переработка опилок, жмыха, шелухи, кожуры семян

К сожалению, отходы агропромышленного комплекса соответствуют не всем параметрам. У них высокая зольность, невысокая энергетическая ценность, плюс – большое содержание химических элементов. Единственный плюс, который перебивает недостатки, минимальная цена. Это снижает себестоимость пеллет.

Гранулированное топливо из сельскохозяйственных растительных отходов обладают достаточно неплохой энергетической ценностью – до 5 кВт/кг. Но у них по сравнению с древесиной повышенная зольность – 1,5-3%. Поэтому пеллеты из такого сырья относятся к третьему сорту. Отсюда и невысокая цена.

Изготовление пеллет из древесины, сены и соломы

Пеллеты из древесины без коры – первый сорт. Зольность такого топлива не превышает 0,5%, тепловая мощность – 5,4 кВт/кг. Это самый дорогой вариант.

Древесина с корой относится ко второму сорту. Сюда же можно причислить пеллеты из соломы и сена. Здесь зольность – 1-1,5%, мощность сгорания 5,2 кВт/кг.

Технология изготовления пеллет из древесины

Способ изготовления прост. Включает несколько технологических операций:

- Сортировка древесины по размерам: на опилки и стружку, а также на щепу, ветки и горбыль.

- Дробление крупных элементов.

- Дробление мелких элементов до получения размеров длины до 4 мм, толщины до 1,5 мм.

- Сушка. На выходе влажность не должна превышать 12%.

- Грануляция. Здесь и используется гранулятор опилок.

- Вторичная сушка готового материала.

В процессе прессования из древесины выделяется лигнин. Это природное полимерное соединение, которое содержится в клетках растений. Именно он и связывает между собой частички древесины, то есть склеивает их.

Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый сложный в изготовлении. Полностью сделать гранулятор своими руками не выйдет, поскольку для изготовления матрицы и катков нужны металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный. Так что есть 2 варианта: купить готовую пару матрица – катки или заказать ее у мастеров.

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 или Ст50, а еще лучше легированной марганцем ХВГ либо 65Г. Причем после обработки детали обязательно должны пройти процесс закалки, с тем чтобы достигнуть твердости 58—60 единиц. Чтобы сделать матрицу на гранулятор, надо выдержать все размеры, указанные на схеме:

На вал для катков можно использовать сталь попроще – Ст3, 10 или 20, причем закаливать его не нужно. А вот рабочие части валков надо сделать из указанных выше марок с последующей закалкой, после чего насадить их на вал через подшипники, как это изображено ниже на фото.

Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет. Матричную пару надо поместить внутрь цилиндрического корпуса, который делают из листового металла либо трубы внутренним диаметром 200 мм. В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже нужно сделать площадку для готовых пеллет. Схема сборки пеллетного гранулятора подробно показана на видео:

Watch this video on YouTube

Для вращения вала необходимо взять электродвигатель мощностью не менее 5 кВт, а привод можно собрать из старого автомобильного редуктора от Волги или Москвича с частью заднего моста. С той стороны, где к редуктору должен присоединяться карданный вал, ставится шкив, вращаемый ременной передачей от электродвигателя. Оба агрегата крепятся к одной раме, как об этом рассказано на видео:

Watch this video on YouTube

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются неподвижными. Шкивы надо подобрать так, чтобы скорость ее вращения составляла не более 250 об/мин.

Самодельная дробилка

Хорошо, когда есть возможность получать для прессования пеллет хорошие мелкие отходы древесины с какого-нибудь производства. Если же в этих отходах есть мелкие ветки или горбыли, то для их измельчения понадобится дополнительное оборудование – дробилка. Самодельных конструкций существует немало, но большинство из них рубят дерево на слишком крупные щепки, из которых невозможно изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается простая дробилка древесных отходов, сделанная из 3 десятков дисковых пил для циркулярного станка, имеющих твердосплавные напайки. Крепятся все пилы на одном валу таким образом, чтобы между зубьями каждой последующей немного смещались относительно предыдущей. На тот же вал ставится шкив и 2 подшипника по краям, после чего вся конструкция закрепляется на раме из уголков или труб.

Как вы понимаете, производительность агрегата невысокая, зато такая дробилка древесных отходов позволит получать опилки, пригодные к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это сделано на фото:

Сушилка для опилок

Чтобы древесные пеллеты, сделанные своими руками, не рассыпались на выходе из матрицы гранулятора, надо обеспечить минимальную влажность сырья. В промышленности это происходит в различных сушильных камерах. В домашних же условиях мастера-умельцы приспособились собирать сушилки для опилок барабанного типа, так как их конструкция наиболее простая, что и показано на схеме:

Несколько железных бочек, сваренных одна с другой, устанавливаются на раме с небольшим наклоном в одну сторону. Изнутри к стенкам бочек приваривают лопасти для перемешивания сырья. С одной стороны внутрь такого импровизированного барабана подают горячий воздух газовой или электрической тепловой пушкой. Вращение барабана производится электродвигателем через редуктор или понижающую ременную передачу.

Для справки. Когда делают пеллеты из свежих отходов деревообработки, то самые большие энергозатраты приходятся именно на процесс высушивания. Для домашнего производства они могут оказаться слишком большими, сводя на нет всю выгоду от этой затеи.

Преимущества поленьев из опилок

В пользу брикетов, спрессованных из опилок, можно привести следующие аргументы:

- Продолжительное горение — 4 часа.

- Минимальное дымообразование.

- Экологичность. Исходное сырье — натуральные материалы, поэтому пеплом можно удобрять грядки.

- Высокая энергоотдача. Гораздо превышает энергетические возможности дров, сравнима только с качественным углем.

- Постоянная температура горения.

- Экономичность. Стоимость 1 т такого топлива обойдется дешевле, чем соответствующее количество дров или угля.

- Возможность самостоятельного изготовления.

Недостатки также присутствуют. Главный из них — боязнь влаги. Хранить их под открытым небом нельзя, т.к. они быстро впитают влагу, следовательно, будут плохо гореть. Поэтому для складирования необходимо выделить сухое помещение.

Сколько-нибудь значительные механические воздействия на брикеты из опилок противопоказаны. Если покупать для их изготовления специальное оборудование, себестоимость будет высокой и не всегда оправданной.

Выгодно налаживать кустарное производство, если опилки бесплатные, а в качестве установки можно использовать уже имеющееся оборудование.

3 Характеристики и стандарты

Сейчас одновременно в нескольких странах действует целый ряд национальных стандартов на топливные гранулы. Для регулирования качества пеллет, используемых в котлах электростанций и промышленных целях, существуют отдельные правила. Поскольку международная торговля пеллетами набирает оборот, их приходится согласовывать.

В качестве общей платформы для системы сертификаций, идентификации и технических характеристик c 2010 г. в Европе действует стандарт EN 14961−2. Согласно ему, для гранул, сжигаемых в мощных отопительных установках, применяются более строгие спецификации, чем для используемых в промышленности и бытового назначения. Типичные характеристики пеллет, изготовленных для небольших печей, выглядят так:

- диаметр: 6—12 мм;

- длина: в 4—5 раз больше диаметра;

- объёмная плотность: 500—600 кг/м3;

- содержание влаги: 8—12%;

- зольность: менее 0,5%;

- теплотворная способность: 17—18 МДж/кг.

Самостоятельное изготовление конструкции

Современный дачный домик с стиле лофт: 6 фото

Площадь дома на фото чуть больше 37кв.м, в доме есть гостиная, кухня-столовая, ванная и 2 спальни. Глядя на фотографии интерьера, трудно поверить, что все это уместилось в этом крошечном пространстве.

Благодаря большому количеству окон и света, изнутри дом совершенно не кажется маленьким. Наоборот, создается ощущение простора и уюта одновременно.

За кухней расположены ванная и спальня. Место под лестницей на мансарду используется как кладовка.

Небольшая спальня внизу за счет больших окон кажется светлой и уютной.

На мансарде расположена достаточно просторная детская спальня.

Бизнес план по производству пеллет

Если производство пеллет будет работать в одну смену, берем за основу стандартный рабочий день: 8 часов, а рабочий месяц – 24 дня. При этом расходы на производство составят приблизительно 30 % валовой прибыли.

Стоимость сырья составляет около 2 долларов за кубометр, а для изготовления тонны пеллет нужно 7,5 кубометров опилок. Так что сырье для производства одной тонны топлива обойдется в 15$. В худшем варианте стоимость пеллет первого сорта составляет 90 $ за m3, промышленных – 60 $ за m3. Валовая прибыль рассчитывается как произведение количества рабочих дней на дневную выручку.

Фасуют пеллеты в мешки и биг-бэги

После подсчетов делаем вывод, что мини-фабрики будут самыми окупаемыми, при этом при производстве выгоднее всего применить электропривод. Наихудший вариант – промышленная линия с показателем производительности до 1000 кг в час, потому что такое производство окупится через 14-15 месяцев. Однако преимуществами такого производства являются его капитальность и надежность. А уменьшить срок окупаемости можно, если организовать работу в две смены. При такой организации труда он уменьшится практически вдвое.

Оборудование для домашнего производства

При производстве выбранное сырье (щепа, опилки, кора или отходы сельскохозяйственной деятельности) следует предварительно измельчить до размеров в 3−5 см, а затем просушить в специальной сушилке, пока влажность не достигнет показателя в 15%. Затем сырье помещается в специальную дробилку мелкого дробления.

При производстве выбранное сырье (щепа, опилки, кора или отходы сельскохозяйственной деятельности) следует предварительно измельчить до размеров в 3−5 см, а затем просушить в специальной сушилке, пока влажность не достигнет показателя в 15%. Затем сырье помещается в специальную дробилку мелкого дробления.

В итоге массу с величиной фракции до 2 мм нужно погрузить в пресс. После прессования получаются гранулы, влажность которых составляет до 12%, а их размер зависит от конструкции используемого оборудования. Далее, гранулы собирают в мешки, закупоривают и применяют в качестве топлива для печей и котлов.

Оборудование для производства пеллет в домашних условиях потребуется следующее:

- дробилка для древесины. Если вы будете использовать лузгу или опилки, то в дроблении необходимости не будет. Оно потребуется при применении веток, коры, обрезков пиломатериалов или некондиционной доски;

- барабанная или аэродинамическая сушилка для сырья. Ее можно сделать самому из бочки;

- дробилка мелкого дробления, в которой крупное сырье измельчают в опилки;

- гранулятор для пеллет с цилиндрической или плоской матрицей. Его использование исключит процесс мелкого дробления, поскольку в грануляторе сырье одновременно перемалывается и прессуется.

Гранулятор и его конструкция

Гранулятор можно сделать самостоятельно и не покупать дорогое оборудование для производства пеллет. При его наличии вам не потребуются дробилка и измельчитель, сушильная камера потребуется в зависимости от влажности сырья.

Гранулятор можно сделать самостоятельно и не покупать дорогое оборудование для производства пеллет. При его наличии вам не потребуются дробилка и измельчитель, сушильная камера потребуется в зависимости от влажности сырья.

Как уже упоминалось, он может быть оснащен цилиндрической или плоской матрицей. Цилиндрическая матрица представляет собой перфорированный барабан с вращающимися катками изнутри. Плотная масса посредством катков вдавливается в отверстия барабана (прессовальные каналы), а когда гранулы уже будут отпрессованы, она срежется ножами при выходе с внешней стороны.

А прибор с плоской матрицей работает по аналогичному принципу, однако матрица в ней — это перфорированный диск, который жестко закреплен на валу. Во время его вращения катки спрессовывают сырье, затем вдавливают его в отверстия в диске. Каналы для прессования напоминают сужающийся к выходу конус, это максимально уплотняет гранулы. Отверстия имеют диаметр до 10 мм.

Чтобы сделать оборудование для прессования пеллет, можно подготовить уже существующую матрицу и катки. Их часто продают как запчасти к грануляторам для комбикормов, можно их сделать своими руками на основе листовых металлов толщиной как минимум в 20 мм, а также шестеренок, закрепленных на валу.

Чтобы сделать оборудование для прессования пеллет, можно подготовить уже существующую матрицу и катки. Их часто продают как запчасти к грануляторам для комбикормов, можно их сделать своими руками на основе листовых металлов толщиной как минимум в 20 мм, а также шестеренок, закрепленных на валу.

В качестве привода для гранулятора обычно используют электрический двигатель мощностью как минимум в 15 кВт, а также редуктор. Частота вращения матрицы должна колебаться в пределах от 60 до 100 оборотов в минуту. Вал для крепления плоской матрицы может быть ориентирован вертикально или горизонтально, для этого потребуется и емкость для загрузки сырья и выгрузки гранул в готовом виде.

Требования к изготовлению

Специальных требований к изготовлению пеллет не выдвигается, так как производство не наносит никакого вреда окружающей среде. Но требования пожарной безопасности придётся соблюсти в обязательном порядке, так как материалы, используемые в работе, легко воспламеняются.

В помещении, где находится производственная линия, обязательно должны присутствовать огнетушители и система пожаротушения. Это позволит локализовать и погасить пожар в случае его возникновения. Нужно отделить территорию, где находится линия, если она расположена в одном здании с деревообрабатывающим предприятием.

Нужно учитывать некоторые нюансы водоснабжения и водоотведения. Для линии требуется много воды, нужно заранее подумать о подведении мощного водопровода и системы канализации.

Видео по теме

Принцип работы гранулятора

Изготовление гранул процесс, применяемый на многих производствах, в частности, для переработки полимеров. В крупном производстве используется экструдер, позволяющий создавать из полимеров, например, трубы. При помощи такого устройства изготовление гранул получается автоматизированным и достаточно легким. Однако, в связи с дороговизной этого аппарата, многие предпочитают построить его самостоятельно. Принцип работы гранулятора, изготовленного своими руками, мало чем отличается от заводской версии – специальные ролики продавливают измельченное сырье через отверстия матрицы.

Гранулятор состоит из следующих элементов:

- Опора и корпус;

- Матрица с конусовидными отверстиями;

- Зубчатые ролики или шнек;

- Жестяные листы;

- Резервуар для сырья;

- Электродвигатель;

- Редуктор;

- Вал.

Перед тем как начать эксплуатацию гранулятора, стоит ознакомиться с принципом его работы, изучив инструкцию

Матрицу, ролики и шнек удобнее всего покупать отдельно, так как для их изготовления, как правило, требуются специальные станки и навыки обращения с таковыми. Продаются эти элементы по невысокой цене. В том числе, можно воспользоваться досками объявлений.