Тротуарная плитка. виды и технология изготовления тротуарной плитки

Содержание:

- Расходные материалы и сырье

- Краткая инструкция по заливке форм

- Почему плитка своими руками бывает качественнее, чем фирменная?

- Ванная комната в скандинавском стиле: фото и дизайн

- Песок, отсев, цемент: рассчитываем пропорции

- Готовим тротуарную плитку самостоятельно: пошаговая инструкция

- Уплотнение бетона

- Существующие технологии изготовления

- Какая краска подойдёт?

- Прессование

- Поделки для разных помещений

- Дополнительные функции электролобзиков и их значимость

- Компоненты раствора основного слоя

- Меры безопасности при работе

- Использовать полоскание

- Пошаговое руководство

- Учимся пользоваться нивелиром для выравнивания поверхностей

- Использование конденсатора

- Разводка электропроводки в деревянном доме своими руками (схема)

- Какой скотч лучше для пароизоляции

- Подготовка пластификатора для отливки

- (adsbygoogle = window.adsbygoogle || []).push({}); Лучшие бесщеточные дрели-шуруповерты

- внешние ссылки

- Красивые примеры в интерьере

- Сэндвич с сыром и шпинатом

- Подробности

- Интересные часы для кухни

Расходные материалы и сырье

Для производства следует запастись необходимым оборудованием и инструментами. Главными являются бетономешалка, вибростол и формы для плитки.

-

- Для замешивания раствора лучше всего использовать бетономешалку. Если ее нет, можно попробовать переколачивать смесь с помощью дрели с соответствующей насадкой или работать лопатой и кельмой. Последний вариант, однако, слишком трудозатратный, а вымешивание при этом не достаточно тщательное.

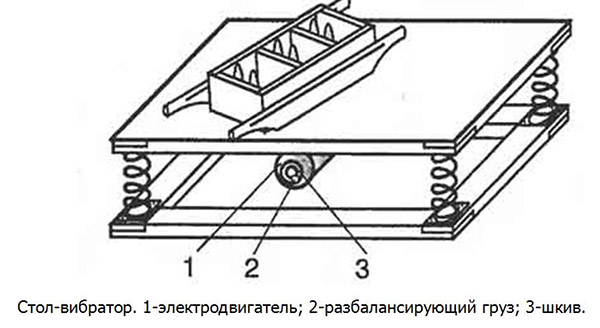

- На вибростол ставятся формы с раствором для того, чтобы с помощью интенсивных встряхиваний вытеснить из смеси воздух. Таким образом, консистенция бетона получается более плотной. Стол состоит из плиты, которая крепится к металлической раме с помощью пружин, и вибродвигателя. Последний приводит в движение поверхность стола. Такое оборудование можно сделать самому или использовать для этой роли старую стиральную машину, включив ее на нужный режим.

В раствор входит три обязательных ингредиента: вода, песок, цемент. Но для более качественной плиты в смесь добавляют крупный наполнитель, пластификатор, краситель, диспергатор. Еще нужна смазка для форм.

-

- От цемента зависит качество изделия. Лучше всего брать материал класса М500, допускается М400. Чем выше марка, тем лучше прочность конечного изделия. Перед покупкой следует проверить качество: если сжатый цемент в ладони сбивается в комок, то это значит, что он несвежий.

- Песок следует брать без глины, листьев, мусора и примесей. Размер – до 0,6 мм.

- Крупный наполнитель – это мелкий щебень, галька, отсев.

- Пластификатор способствует более быстрому застыванию бетона, придает ему пластичность и прочность.

- Поскольку краситель или пигмент имеет довольно высокую цену, рекомендуется окрашивать только верхнюю часть плиты, а нижнюю оставлять серой.

- Диспергатор – это вещество, которое способствует морозостойкости материала.

Смазка используется для того, чтобы была возможность легко извлечь высохшую плитку из формы. Есть готовые составы, но можно использовать и моторное масло или даже обычное подсолнечное.

Краткая инструкция по заливке форм

Формы под плитку устанавливают на стол вплотную друг к другу. Такое расположение облегчает в дальнейшем процедуру их заполнения.

После того как формы будут установлены на вибростоле, их тщательно смазывают каким-нибудь маслом — растительным или даже, к примеру, просто обычной отработкой. Эта процедура позволяет в дальнейшем получить плитки с идеально ровной поверхностью.

Ко всему прочему при использовании масла в процессе изготовления тротуарная плитка не прилипнет к стенкам и дну формы. А это в свою очередь в дальнейшем облегчает выемку готового облицовочного материала.

Приготовленный в бетономешалке цементно-песчаный раствор укладывают с помощью мастерка по центру форм. После того как все емкости будут заполнены, включают вибростол. Работать такое оборудование для получения качественной плитки должно не менее 3-4 мин. После включения стола смесь под действием вибрации начинает равномерно распределяться по формам.

После того как на поверхности цементной смеси в емкостях появится белая «пенка», стол можно выключить. Далее следует:

- накрыть формы с раствором пленкой или, к примеру, куском фанеры;

- в течение суток периодически поливать застывающие плитки водой во избежание появления на них поверхностных трещин.

Вынимают готовый облицовочный материал из форм чаще всего на вторые сутки после заливки. Застывшие плитки помещают в сухое темное место и оставляют дозревать еще минимум на 5 суток.

Почему плитка своими руками бывает качественнее, чем фирменная?

Если плитка заводская, выполненная на современном оборудовании с максимальной автоматизацией производства, то, без сомнений, такой товар – лучший. Единственный недостаток заводской брусчатки – цена. Но с заводами мы «тягаться» не будем. Поговорим о небольших фирмах и производствах.

Кто такие фирмы? Это предприниматели, которые наняли людей, закупили сырье и оборудование. А кто же тогда желающий изготовлять брусчатку вручную? Обычное частное лицо, которое может купить те же материалы и освоить ту же технологию. Почему же своими руками получается качественней?

Мотивация фирмы – продать как можно больше и дороже, потратив минимум средств. Мотивация наемных рабочих – выполнить и перевыполнить норму быстро, чтобы скорее получить оплату. Как видим, качество здесь далеко не на первом плане. Какая же ваша мотивация? Ответим: изготовление тротуарной плитки наивысшего качества, долговечной и красивой, для себя. Все просто!

Ванная комната в скандинавском стиле: фото и дизайн

Песок, отсев, цемент: рассчитываем пропорции

Представим модель качественного бетона: крупные песчинки отсева, между ними песок, а между песчинками цемент. Это можно представить на таком примере: берем ведро орехов (это отсев), засыпаем в него горох (это песок), щели между горошинами засыпаем солью (это цемент). Правильно рассчитывать пропорции нужно, исходя из марки отсева, песка и бетона. У каждого эти параметры свои. Поэтому расчет производим так:

- Берем ведро 10 л и засыпаем в него отсев. Получилось ровно 10 л отсева.

- Наполняем ведро с отсевом водой до краев.

- Сливаем воду и замеряем ее объем. Он будет равен объему нужного нам песка на 10 л отсева. Допустим, воды получилось 3 л. Цемента нужно взять в расчете 1:3 частям песка с отсевом.

Итак, для замеса в бетономешалке нам понадобятся:

- 3 ведра отсева (30 литров).

- 9 литров песка + 2 литра (поправочный коэффициент 20%) = 11 литров или 1 ведро.

- Считаем цемент: 30+11=41. 41/3=13,7 (округляем до 14) литров цемента.

- Пластификатора добавляем 3% от веса цемента. Для наших пропорций берем 50 гр. пластификатора в сухом виде.

- Для расчета воды нужно объем цемента умножить на 0,5. (14х0,5=7 литров воды).

Готовим тротуарную плитку самостоятельно: пошаговая инструкция

1. Готовим бетон

Чашу бетономешалки нужно ополоснуть водой, которая затем сливается. Включаем агрегат и засыпаем туда компоненты (количество каждого мы уже определили) для бетона в такой последовательности: отсев, песок, цемент. Крутим барабан около минуты всухую. Теперь пришла очередь пластификатора.

Итак, продолжаем мешать. Через 30 секунд после цемента заливаем в мешалку пластификатор, заранее разведенный в литре воды. Теперь неспешно вливаем оставшиеся 6 литров. Добавлять воду дополнительно мы не советуем. Помните, чем больше воды в смеси – тем ниже прочность тротуарной плитки. Замес продолжаем до равномерной однородной консистенции бетона.

2. Заливаем формы

Формы для плитки приготовьте заранее, исходя из общего объема бетонной смеси. Их нужно смазать специальной смазкой (Лироссин, Эмульсол или др.). Можно использовать в качестве смазки растительное масло или мыльный раствор. Расставляем формы на вибростоле не впритык, чтобы оставалось немного свободного места. Теперь загружаем жидкий бетон в формы и включаем вибростол. Загружать смесь лучше вручную, используя силиконовые перчатки.

Немного о декоре

Если вы хотите получить цветную плитку, добавляйте в мешалку колер. Для равномерного окрашивания перемешивайте немного дольше; чтобы получить «разводы», засыпайте колер и выключайте барабан через 10 секунд. Есть и другой способ – окрашивание формы изнутри перед заполнением ее бетонной смесью. Можно окрасить и готовую плитку. Выбирайте сами!

На дно формы можно уложить крупные стеклянные камни или гранит (одним слоем). Они, конечно, пропустят бетон и «утонут» при уплотнении (уйдут вовнутрь). Такую плитку потом шлифуют, открывая камни на поверхности.

Уплотнение бетона

Стол начал свое дело – уплотнение нашей плитки в формах с помощью вибрации. Смесь, уплотняясь, садится. Поэтому нужно постоянно подсыпать бетон в формы, пока его уровень не достигнет краев. Формы нужно аккуратно менять местами по часовой стрелке, так как у любого вибростола разные вибрации в разных местах, а значит, ваша плитка может получится с разной уплотненностью и, соответственно, прочностью.

Во время вибрации в формах могут образовываться «шарики» из песка. Их нужно разминать нажатием пальца. Уплотнение на виброплите занимает от 30 секунд до 3 минут. Сила вибрации – не главное, гораздо важнее скорость вибро-движений плиты.

Варианты вибростола для плитки

На самом деле вариантов у вас не много. Их всего три: купить готовое оборудование (но это очень дорого!); смастерить вибростол по рецептам из интернета, используя дрели, моторы от стиральных машинок и прочее (но это малоэффективно); или приложить максимум усилий и построить виброплиту своими руками, с учетом таких принципов:

Вес виброплиты должен втрое и более превышать вес всех форм с цементом.

Толщина металла вибростола должна быть не менее 8 мм, чтобы лист не изгибался от вибрации.

Плиту следует прикрепить на не менее мощную основу (например, ножки из половинок от пружин задней подвески советского «запорожца»).

Низ нужно утяжелить металлической рамой (подойдет стальной уголок 50х50).

Теперь, самое важное – двигатель для вибрации. Лучше все же поискать специальный мощный трехступенчатый вибро двигатель с регулируемой силой вибрации

Закрепить его следует к плите снизу.

Ножки стола желательно утяжелить или забетонировать.

Важно устанавливать виброплиту ровно, чтобы исключить резонанс и некачественное уплотнение смеси

Существующие технологии изготовления

Плитка и брусчатка, которую вы могли видеть у соседей, изготовляется всего по трём технологиям: заливка в опалубку, вибролитьё и вибропрессование.

Подъездная дорожка с имитацией тротуарной плитки методом штампования

Существует и техника имитации тротуарной плитки, когда фактура создаётся штампами на влажной бетонной поверхности. На первый взгляд дорожка может быть похожей на мощёную, но на самом деле это монолитная бетонная плита со всеми своими недостатками. Присмотревшись к швам легко заметить, что они неотделимы от плит и не способны обеспечить отвод воды в грунт. Поэтому если вам понравился увиденный на фото вариант с имитацией, рекомендуем воспроизводить его в классической технологии, из отдельных плит. В таком случае ваша копия прослужит в 3–4 раза дольше, чем оригинал.

Заливка в съёмную опалубку

Изготовление тротуарной плитки методом заливки в опалубку

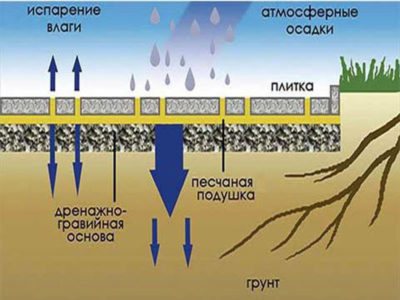

Технология заливки в форму-опалубку — самый простой и наименее трудоёмкий способ изготовления тротуарной плитки. Изделия отливаются прямо на месте использования поверх утрамбованного грунта, поэтому никаких усилий на сушку и перемещение плит тратить не приходится. Поскольку форма снимается пока бетон застыл не полностью, можно пользоваться только одной формой и готовить небольшие порции раствора в ведре строительным миксером (без бетономешалки). Форму также можно заливать не полностью, формируя аккуратные изгибы садовой дорожки.

Но есть и недостатки:

- фактура лицевой поверхности плит всегда одинакова, так как форма открытая и задаёт только кромку по периметру каждого фрагмента;

- бетонную смесь невозможно уплотнить вибрацией, поэтому для обеспечения прочности следует добавлять больше пластификатора;

- несмотря на добавление вяжущих, срок службы такой плитки в несколько раз меньше, чем у вибролитой.

Отличить дорожку из такой плитки достаточно просто. Как правило, она имитирует раскладку дикого камня с фрагментами неправильной формы, но повторение рисунка легко заметить. В швах такой плитки нередко прорастает трава, поскольку она монтируется прямо на землю без песчано-гравийной подушки и часто без засыпки швов.

Вибролитьё

Вибролитая тротуарная плитка — самый распространённый вариант

Вибролитые плиты — самый распространённый вариант для мощения частных территорий. Отличить продукт данной технологии проще всего по дизайну. Ни заливка, ни вибропрессование не создают сложную форму плитки и мелкий фактурный узор на её поверхности. Лицевая сторона вибролитой плитки обычно более глянцевая, а цвет — более яркий, чем у вибропрессованной.

Среди других достоинств этого отделочного материала:

- срок службы плитки в несколько раз длиннее, поскольку вибрация при литье изгоняет пузырьки воздуха и усиливает водо- и морозостойкость изделия;

- меньший расход пластификатора (по сравнению с заливкой в опалубку);

- возможность изготовления долговечной качественной плитки на дому с минимальной оснасткой;

- большое разнообразие готовых форм из разных ценовых категорий.

Из недостатков можно выделить только небольшую толщину плиты, которая не позволяет отделке выдерживать высокие механические нагрузки. На гладкой плитке также возрастает риск поскользнуться, поэтому для изготовления рекомендуем вам подбирать фактурные формы.

Вибропрессование

Брусчатка в зоне парковки — это вибропрессованная тротуарная плитка

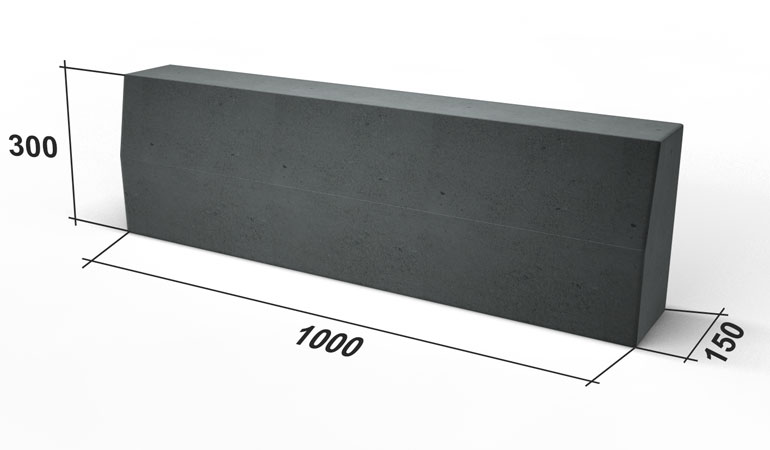

Вибропрессование — сложный технологический процесс. Основное его отличие от вибролитья в том, что раствор в форме подвергается мощным ударам специального пресса. В результате плотность бетонно-цементной смеси возрастает на порядок, по своим свойствам материал является аналогом искусственного камня. Поэтому именно его используют для мощения городских тротуаров, дорожек в скверах и парковочных зон на частных территориях. Благодаря высокой плотности плитка очень морозоустойчива, она способна выдержать до 300 циклов замерзания/оттаивания.

Метод чаще всего используется для производства тротуарной брусчатки, а не плитки. Её несложно отличить по увеличенной толщине при небольших размерах (на вид это скорее кирпичик чем плитка). Кроме того, такой материал обычно более шершавый, а цвет у него бледнее. Поскольку узор на отдельном фрагменте сделать невозможно, для усиления декоративного эффекта брусчатку укладывают в красивые орнаменты (дома можно воспользоваться схемой для вышивки крестиком).

Среди недостатков вибропрессованной плитки можно выделить только высокую цену и немалый вес, который усложняет транспортировку и монтаж.

Какая краска подойдёт?

В изготовление плитки для садовых дорожек своими руками можно включить такой пункт, как покраска. Намного красивее «серой мышки» смотрятся разноцветные кусочки, выложенные замысловатым образом. Такая дорожка принесёт больше удовольствия и эстетического наслаждения.

Есть три способа изменить цвет брусчатки.

- Поверхностная окраска готового изделия.

- Применение красителя в составе смеси.

- Химическое травление.

Каждый вариант имеет свои особенности, плюсы и минусы. Самым трудоёмким является второй способ покрытия брусчатки, но он также и самый долговечный. Красивее всего смотрится настил, с нанесённой краской на готовое изделие. Чтобы ближе познакомится с каждым методом, разберёмся с каждым в отдельности.

Способ №1

Чтобы лакокрасочный слой равномерно нанести на поверхность, надо хорошо промести брусчатку. Если работа проходит на уложенной поверхности, не лишни будет вымести песок между стыками на глубину до 1 см. Поверхность предварительно грунтуют для лучшей адгезии и снижения расхода краски.

В качестве красящего состава можно использовать:

- акрил;

- эпоксидный состав;

- эмаль;

- полиуретан;

- резину;

- водную дисперсию.

Применение эмали также является бюджетным вариантом. Достоинством являются яркие цвета, но недостатки всё те же: покрытие быстро разрушается.

Эпоксидная краска выпускается одно или многокомпонентная. Её использование – удачное решение. Гарантированная производителем износостойкость оправдана пользователями.

Полиуретановый состав идеально защищает поверхность брусчатки от всех возможных воздействий. Такому покрытию не страшны прямые солнечные лучи, падения тяжёлых предметов, чрезмерная влага, а также химические составы для чистки.

Резина продаётся в небольших баллончиках, что позволяет в разы упростить процесс её нанесения. Не надо подбирать консистенцию в отдельной ёмкости, а отсутствие прямого контакта с окрашиваемой поверхностью придаёт процессу эстетическое удовольствие. Резина образует нескользящий слой, поверхность получает мягкую «подушку», что очень практично при занятии спортом с маленькими детьми.

Водная дисперсия – самая дорогая краска из всех представленных. В её состав входят эпоксидные и полиуретановые эмали. Такое покрытие прослужит максимально долго. Его обычно применяют для плитки перед въездными воротами гаража, а также в местах интенсивного передвижения.

Способ №2

Этот метод подразумевает использование красящего состава при отливе изделий. Для цементного раствора не подходят обыкновенные красители. Здесь используются только минеральные добавки, основанные на оксидах металла. В основном применяется оксид железа или титана. Чем меньше фракция, тем качественнее прокрашивается изделие.

Есть два способа окрасить штучную плитку. Первый подразумевает примесь в основную ёмкость с раствором. Расход красителя здесь большой, а стоит он дорого. Поэтому при больших объёмах выпуска придётся капитально потратиться.

Второй метод основывается на замешивании красящего пигмента в отдельной ёмкости. Первым делом в форму заливается красящий состав. Толщина слоя составляет примерно 1/3 основного объёма. Оставшуюся часть доливают обыкновенной серой смесью.

Совет. Чтобы не допустить вкраплений серого цвета на лицевой стороне, надо добиться однородной консистенции составов в двух ёмкостях. Это можно сделать только если сначала замесить исходный материал в одном большом ведре, а потом часть переложить в другое и добавить краски.

При использовании оксидов в смесь нельзя добавлять фракции щебня. Мелкие камешки не окрасятся, но зато испортят внешний вид брусчатки.

Способ №3

Краска наносится кистью. После 24 часового периода поверхность приобретёт законченный вид. Благодаря тому, что цементная смесь имеет неоднородную структуру, рисунок получается всегда оригинальный. После суток высыхания, брусчатку надо полить со шланга водой.

Такой способ окраски может использоваться и для окрашенных изделий, но относится только к плитке с оксидным красящим составом.Благодаря развитию химической промышленности, растворы для травления позволяют получить разные цветовые оттенки.

Окрашенные таким способом поверхности могут быть:

- синие;

- зелёные;

- бронзовые;

- медные;

- золотистые;

- коричневые;

- чёрные.

Прессование

На поверхность вибростола устанавливаются формы, которые при помощи мастерка заполняются приготовленным бетонным раствором.

Производство может быть представлено однослойной и двухслойной технологией:

- особенностью однослойного прессования является заполнение формы бетонным раствором, с последующим уплотнением на поверхности вибростола и выдерживанием до высыхания. На заключительном этапе производится распалубка и извлечение готового материала. Безусловно, при таком способе выработки, показатели прочности и эстетичности брусчатки на порядок ниже, чем у плитки, полученной посредством двухслойного вибрационного литья, но получаемый материал отличается доступной стоимостью;

- двухслойная технология заключается в заливке бетонного раствора с пигментными красителями слоем 10-20мм в процессе вибрирования стола, и последующей доливке основного бетонного состава. Примерно через пару суток изделие извлекается из формы посредством распалубки, после чего выкладывается для просушивания.

Завершающий этап изготовления представлен правильной сушкой плитки при температурном режиме в пределах 20-35оС.

Извлеченный из формы после просушивания материал обязательно нужно досушить в течение нескольких дней в прохладном помещении.

Чтобы облегчить процесс извлечения плитки из пластиковой или силиконовой формы, её следует поместить на несколько минут в ёмкость, наполненную теплой водой. В результате заливочная форма расширяется, и материал удаётся беспроблемно извлечь.

При любом способе вибропрессования, все формы, заполненные бетонным раствором, в обязательном порядке прикрываются слоем обычного полиэтилена, что позволяет предупредить преждевременное испарение влаги и положительно сказывается на прочностных характеристиках изготавливаемой тротуарной плитки.

Поделки для разных помещений

Дополнительные функции электролобзиков и их значимость

Компоненты раствора основного слоя

В рецептуре формирующего основной слой раствора диспергатор заменяется пластификатором. В процессе приготовления раствора одна часть цемента марки М500 смешивается с тремя частями щебёночно-песчаной смеси. Пластификатор добавляется в том же количестве, что и диспергатор в лицевой слой.

Как замесить бетон для заливки основного слоя

Рассмотрим технологию производства конкретной порции раствора с использованием бетономешалки.

В 12 литрах воды размешивают 750 граммов водного раствора пластификатора, после чего в работающий миксер с жидкостью последовательно засыпают 5 вёдер ЩПС и 3 ведра портланд-цемента М500, после чего добавляют ещё 3-4 ведра отсева. Делать цветным основной материал тротуарной плитки нет необходимости. Бетон перемешивается в течение приблизительно четверти часа и по достижении консистенции сметаны выгружается в бадью.

Чтобы замесить в домашних условиях бетон на 1 м кв. брусчатки толщиной 6 см, потребуется:

- Щебёночно-песчаная смесь – 90 кг;

- Цемент М500 – 25 кг;

- Диспергатор – 120 граммов;

- Пластификатор – 100 граммов;

- Краситель – 600-800 граммов.

https://youtube.com/watch?v=zzD6l_cwP4k

Меры безопасности при работе

- Все операции с химически активными элементами должны производиться в хорошо проветриваемом помещении или на открытом воздухе. Органы дыхания, глаза следует защищать респиратором и защитными очками. Особенно это актуально при работе с полиуретаном.

- Сварочные работы надо производить согласно правилам, в безопасном помещении с наличием средств пожаротушения, а также с соблюдением правил электробезопасности.

- В любом случае перед началом работ надо ознакомиться с правилами безопасности для этого направления и обеспечить их выполнение.

Создание матриц для тротуарной плитки своими руками — широкое поле деятельности для творческих людей, дающее возможность проявить свою фантазию,оригинальность мышления и мастерство. При этом, качество изготовления может быть ничуть не хуже заводских образцов. Кроме того, экономия денег и времени на поиски нужной плитки зачастую имеет решающее значение.

Использовать полоскание

Пошаговое руководство

Прежде чем задавать себе вопрос: «Как сделать тротуарную плитку в домашних условиях», надо выбрать технологию изготовления. Вам доступно два способа: вибролитьё и вибропрессование. Каждый подразумевает устройство небольшого станка. Как упоминалось раннее, литьё обязывает иметь вибрационный стол. Для вибропрессования этот стол надо дополнить механическим прессом.

В сети интернета специалисты рубрики «Сделай сам» предлагают вибростол заменить старой стиральной машинкой. Наш портал уверяет вас: если надо сделать одну тротуарную дорожку, длинной 10 м, бессмысленно начинать затею самостоятельного изготовления плитки. Намного проще купить два-три квадрата готового изделия, и не искать «стиралку» где-то в гаражах соседнего двора. Но если вы владелец просторного загородного участка, и решили сами застелить его брусчаткой, то это другое дело. Смело приступайте к прочтению дальнейшего руководства.

Вибрационный стол

Для монтажа стола из материала потребуется:

- профильная труба или уголок 100х100х5 мм;

- уголок 40х40х3 мм;

- лист горячекатаного металла толщиной 2 мм;

- доска (хвоя) толщиной 40 мм;

- саморезы по металлу;

- электроды 4-5 мм;

- отрезные диски по металлу.

Надо иметь такой инструмент:

- УШМ (болгарка);

- сварочный инвертор 220 А;

- циркулярная пила (если нет, то электролобзик).

Кроме этого понадобится электродвигатель, который уже найти проще, чем старую стиральную машинку.

Для изготовления столешницы уголок 40х40 режется болгаркой. Величина рабочей поверхности должна вмещать 5-7 форм с раствором. Поэтому предварительно спланируйте, какого формата будет плитка, и сделайте столешницу под этот параметр. После нарезки уголка, его надо сварить полкой вверх. Так как стол должен в процессе работы вибрировать, то столешница выполняется двойная. То есть одна рамка из уголка приваривается к ножкам, а сама столешница крепится станине через пружины. Их должно быть 6 штук – 4 по углам, и 2 под столешницей, на поперечных перемычках.

Далее привариваются ножки. Их дополнительно обвязывают посередине тем же уголком 40х40 мм. Подставку для электродвигателя крепят на среднюю обвязку. Через соединительную муфту, подвижную часть стола крепят к валу электродвигателя. Рабочее колено передачи должно иметь небольшой шаг, чтобы обеспечивать резкие и частые колебания.

Столешница зашивается доской и крепится к уголку с помощью саморезов.

Не забывайте в процессе установки всех элементов проверять углы и уровень

Особенно уделяйте внимание поверхности стола. Она должна быть идеально ровной

На доску укладывается предварительно подогнанный лист металла, и крепится теми же саморезами, шляпки которых вкручиваются заподлицо.

После того, как все швы свариваются электродами, оббивается шлак и все стыки грунтуются.

Если вы планируете воспользоваться методом вибропрессования, то стол для изготовления тротуарной плитки своими руками оборудуется прессом, пошаговая инструкция изготовления которого приводится далее.

- Для стола потребуется купить балку, профильную трубу, пружину и уголок.

- Весь материал нарезается по предварительно составленному чертежу.

- В качестве рабочей поверхности пресса используется двутавровая балка. Её надо разрезать по размерам формы, чтобы основание полностью перекрывало поверхность.

- Для устройства механического надавливания применяются шестерёнки и профильная труба в качестве рычага. Чем длиннее рукоятка, тем сильнее нажатие будет на смесь. Сюда же крепится пружина для возврата пресса в исходное положение.

- К вибростолу получившуюся конструкцию устанавливают с помощью сварки.

Производство плитки

Первым делом разбавляется пластификатор в горячей воде. Далее добавляется краска при наличии. Весь процесс надо проводить в бетономешалке. После тщательного замеса в ёмкость добавляется песок и щебень (при использовании). В самом конце сыпется цемент с добавлением воды. Смесь должна получиться чуть влажной. Это проверяется взятием раствора на мастерок. При этом он не должен сползать.

Форму для брусчатки предварительно смазывают растительным маслом и устанавливают на вибростол. Если плитка одноцветная, то смесь заливают до максимальной отметки в матрицу. Если же вы делаете двухцветное покрытие, то первым делом заливают окрашенную смесь.

Далее поддон с формами переносят на место сушки на 48 часов. Воздействие прямых солнечных лучей не допускается. По окончанию 2 дневного периода изделия вытаскивают из формы. Если брусчатка не поддаётся, её поливают горячей водой. До полного набора прочности плитку надо складировать ещё на 25 дней в тёмное сухое место.

Учимся пользоваться нивелиром для выравнивания поверхностей

Использование конденсатора

В такой ситуации достаточно простого подключения конденсатора к трехфазному двигателю и он будет нормально работать. Для этого необходимо по специальной формуле рассчитать оптимальную емкость конденсатора, измеряемую в микрофарадах (мкФ). С = 66 х Рном В этой формуле, С – означает емкость, а Рном – имеющуюся номинальную мощность электрического двигателя. Таким образом, в соответствии с расчетами, каждые 7 мкФ емкости, соответствуют 100 ваттам мощности двигателя.

Например: если мощность двигателя составляет 600 ватт, то емкость конденсатора должна быть 42 мкФ. Чтобы обеспечить нужную емкость, можно параллельно собрать несколько конденсаторов с меньшей емкостью. При этом, они должны быть с рабочим напряжением, в 1,5 раза большим, чем напряжение в однофазовой сети. При отсутствии обычных конденсаторов, можно использовать электролитические, при условии их надежной изоляции.

Трехфазный электродвигатель, подключенный к однофазной сети, имеет такую же частоту вращения, что и в обычном, трехфазном режиме. Подключение в однофазовую сеть большинства трехфазных двигателей осуществляется с применением схемы «треугольник». Мощность двигателя, подключенного по такой схеме, будет составлять, примерно, до 75% от номинальной мощности.

Разводка электропроводки в деревянном доме своими руками (схема)

Какой скотч лучше для пароизоляции

Скотч для пароизоляции подбирается в соответствии с нуждами, материалами и желаемым результатом

На что обратить внимание при покупке:

- срок эксплуатации;

- степень адгезии к различным материалам;

- устойчивость к нагреву;

- свойство впитывать воду;

- противостояние ультрафиолету.

Выбор лучше делать в пользу проверенных брендов:

- Изоспан — прочный бутилкаучуковый скотч на металлизированной основе.

- Delta — универсальный односторонний скотч производства Германии. Лента «Дельта»используется для оснований из металла, дерева, твёрдого пластика.

- Тайвек — универсальные ленты одностороннего и двустороннего типа. Применяются в экстремальных условиях влажности.

- Технониколь — двусторонняя лента с полипропиленовой основой. Удобная в применении, обеспечивает надёжную защиту от влаги, обладает хорошей адгезией к большинству строительных материалов.

Подготовка пластификатора для отливки

Использовать такие смеси при приготовлении раствора для плитки положено в очень небольших количествах. Содержаться в готовой массе пластификаторов должно всего около половины процента. Если смеси этого типа в раствор будет добавлено больше, готовая плитка, как и при избытке воды, может получиться слишком уж хрупкой.

Конечно же, пластификатор для плиточного раствора, помимо всего прочего, нужно еще и правильно подготовить. Продаются такие смеси в специализированных магазинах в сухом виде. Перед добавлением в цементную смесь их нужно обязательно разводить водой.

Для приготовления пластификатора:

- в какую-нибудь емкость наливают подогретую до 40 °C воду;

- засыпают туда же сухую смесь;

- все тщательно перемешивают в течение минимум 15 минут строительным миксером.

Приготавливают пластификатор при изготовлении тротуарной плитки в пропорции вода/сухая смесь как 2:1. После перемешивания раствор нужно также еще и настоять в течение нескольких часов.

Приготавливают пластификатор для раствора под плитку обычно с вечера. В этом случае утром этот ингредиент можно просто перемешать в течение 15 мин и добавить в смесь.