Столярные соединения древесины разъемные и неразъемные

Содержание:

- Изготовление

- Сплачивание

- § 1. Типы соединений

- в торец

- От чего зависит выбор соединения.

- Торцевое соединение досок

- Тип раскладки

- Сращивание по длине

- Видео как сделать дом для кукол

- Основные сведения

- Способы углового соединения бруса

- Сплачивание

- Сплачивание по ширине

- Рекомендуем

- Крепёж с перфорацией

- Соединение вполдерева

- Рекомендации

- Сплачивание досок

- Лекция 3 Соединения деревянных элементов.doc

- Соединение «гнездо-шип»

Изготовление

Сплачивание

Чтобы получить более широкую деревянную деталь, также можно использовать нагели, но другим способом. Соедините два куска дерева одинаковой толщины, выровняйте концы досок и зажмите их в тиски. Сплачивание – лучший вариант для изготовления массивных деревянных заготовок и щитов. Перед тем как зажать доски тисками, проклейте их специальным клеем для работы по дереву или скрепите шурупами.

ФОТО: YouTube.comНа чистой кромке заранее проведите две перпендикулярные линии. Старайтесь сделать их одинаковыми по толщине. Затем посередине кромки сделайте поперечные риски, используя рейсмус

После того как вы проведёте все линии, на доске появится несколько точек пересечения – в этих местах вам нужно сделать отверстия под нагели

Если вам важно не допустить поперечного коробления на заготовке, используйте наконечники и шпонки

§ 1. Типы соединений

Размеры

лесоматериалов (длина и сечения)

ограничены, поэтому

отдельно они могут быть применены только

в виде стоек и балок невысокой несущей

способности. Для создания большинства

строительных

конструкций деревянные элементы должны

быть прочно и

надежно соединены между собой. При

помощи соединений ряд элементов

соединяется по длине — сращивается, по

ширине — сплачивается,

связывается под углом узлами и

прикрепляется к опорам

— анкеруется.

Соединения

являются наиболее ответственными

деталями деревянных

конструкций. При изготовлении многих

соединений в элементах

конструкций делают отверстия и врезки,

ослабляющие их сечения

и повышающие их деформативность.

Разрушение деревянных

конструкций начинается в большинстве

случаев в соединениях.

Деформативностью соединений объясняются

повышенные прогибы деревянных конструкций.

Таким образом, от правильного решения,

расчета и изготовления соединений

зависят прочность и деформативность

конструкции в целом.

Анизотропия

строения, малая прочность древесины

при скалывании,

растяжении поперек волокон и смятии

являются причиной большой

сложности и многообразия соединений

конструкций из дерева.

Наиболее

просто и надежно решаются конструкции

соединений сжатых деревянных элементов,

в которых усилия передаются непосредственно

от элемента, к элементу и не требуется

специальных рабочих

связей. Более сложно решаются соединения

изгибаемых элементов,

в которых для передачи усилий требуются

рабочие связи.

Наиболее

сложно решаются соединения растянутых

элементов. В

них имеется опасность хрупкого разрушения

древесины по ослабленным

сечениям, а также в результате скалывания

и растяжения поперек

волокон. Применение в соединениях

растянутых элементов податливо

работающих связей уменьшает опасность

их хрупкого

разрушения. Сложность соединения

растянутых деревянных элементов

приводит их в ряде конструкций к замене

металлическими.

По

характеру работы все основные соединения

деревянных конструкций могут быть

разделены на следующие группы:

а)

соединения без специальных связей,

требующих расчета, — упоры и врубки;

б) соединения со

связями, работающими на сжатие,— шпонками

и колодками;

в) соединения со

связями, работающими на изгиб, —

нагелями-болтами, штырями, гвоздями,

винтами, деревянными пластинками и

штырями;

г) соединения со

связями, работающими на растяжение, —

болтами, гвоздями, винтами и хомутами;

д)

соединения со связями, работающими на

сдвиг, — клеевыми

швами.

В

связи с тем что одни и те же связи входят

в разные группы, удобно

изучать соединения деревянных конструкций

в следующем порядке:

соединения без специальных связей, с

деревянными связями,

с металлическими связями, с клеевыми

связями.

Клеевые

соединения, наиболее прогрессивные и

технологичные, являются

основными соединениями элементов при

заводском изготовлении

деревянных конструкций. Соединения, не

требующие специальных

связей (упоры и врубки), применяются

главным образом при

построечном, изготовлении деревянных

конструкций. Металлические

соединения являются универсальными и

широко используются

при обоих основных методах изготовления

деревянных конструкций.

Соединения с деревянными связями

являются устарелыми типами

соединений, требующими значительных

затрат ручного труда.

Они применяются редко и только при

построечном изготовлении

деревянных конструкций.

Все

соединения деревянных конструкций

являются податливыми,

за исключением клеевых. Деформации в

них образуются в результате

неплотностей, возникающих при изготовлении,

от усушки и

смятия древесины, особенно поперек

волокон и изгиба связей. Величина этих

деформаций при длительном действии

расчетных нагрузок в соединениях, где

древесина работает поперек волокон,

принимается

равной 3 мм, а во всех других случаях—

1,5—2 мм.

В

большинстве соединений деревянных

конструкций, кроме клеевых, в результате

действия сжимающих усилий или начального

обжима, например при постановке болтов,

возникают между соединяемыми элементами

силы трения, которые уменьшают усилия

в связях.

Однако эти силы в результате возможной

знакопеременности усилий, усушки

древесины и ослабления начальных

натяжений связей

могут снизиться до нуля и поэтому

расчетом не учитываются. Они

учитываются только при кратковременном

действии сжатия с коэффициентами

трения пласти по пласти 0,2, торца по

пласти 0,3 и

когда они вызывают дополнительные

напряжения с коэффициентом

трения 0,6.

Расчет

соединений деревянных конструкций по

прочности производят

на основе методики, изложенной в гл. 4.

в торец

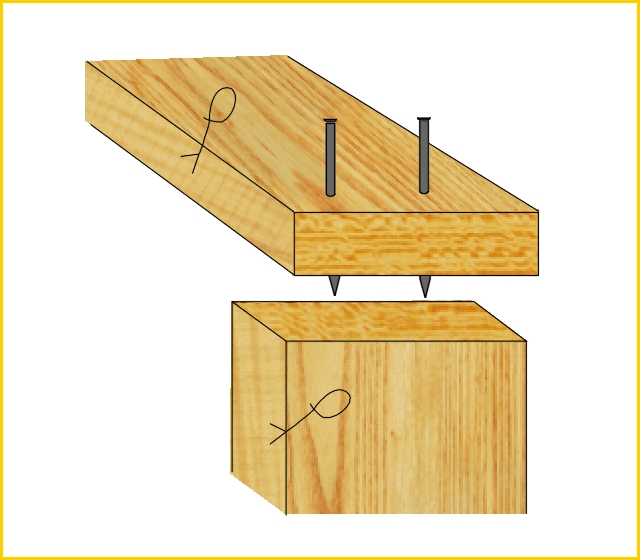

Самый простой способ сплачивания двух деталей. Соединение деревянных деталей под прямым углом выполняется с использованием этого метода. Поверхности двух деталей тщательно подгоняют друг к другу и плотно прижимают. Происходит соединение деревянных деталей гвоздями или шурупами. Длина их должна быть такой, чтобы пройти через первую деталь и углубиться во вторую где-то на 1/3 длины.

Чтобы крепление было надежным, необходимо вбить не меньше двух гвоздей. Расположить их нужно по сторонам от осевой линии. Толщина гвоздя не должна вызвать растрескивание древесины. Поэтому рекомендуется заранее сделать отверстия в диаметре 0,7 от толщины используемого гвоздя.

Для усиления фиксации следует смазать поверхности, которые соединяются, клеем. Для помещений, которые не будут находиться под влиянием влаги, можно использовать столярный, казеиновый или мездровый клей. В случае использования изделия в условиях повышенной влажности лучше использовать влагостойкий клей, к примеру, эпоксидный.

От чего зависит выбор соединения.

В зависимости от требований к конструкции применяется определенное соединение бруса по длине. Для строительства несущих стен зданий, особенно выполняемых из профилированного материала, подходят прочные соединения, такие как косой замок и на шпонках. Они выдерживают разнонаправленные нагрузки почти так же хорошо, как цельная древесина. Качество имеет при этом решающее значение.

Прочие способы удлинения не нуждаются в точных замерах и расчетах. Их применяют при возведении межкомнатных стен или временных, вспомогательных строений. Но для них все же необходимы дополнительные крепежные элементы – уголки, нагели, муфты.

Торцевое соединение досок

Есть еще одно определение такого соединения — наращивание. Оно характеризуется тем, что все детали скрепляются между собой в торцевой части, при этом увеличивается длина целой детали. В зависимости от типа крепления такие торцевые соединения могут выдержать большие нагрузки при сжатии, растяжении и изгибе. Обычная целая доска здесь во многом уступает доске, полученной при наращивании.

Торцевое соединение деталей, сопротивляющееся сжатию может иметь различную конструкцию. Основная особенность этого соединения состоит в том, что каждый брусок обладает и накладкой, и пазом, которые чаще всего делаются равными и по толщине и по длине. Вы можете сделать наращивание с прямой накладкой вполдерева, а можете сделать торцевое соединение с косой накладкой.

Наращивание, сопротивляющееся сжатию, с прямой накладкой вполдерева

Наращивание, сопротивляющееся сжатию, с косой накладкой

Если вы не уверены в прочности будущего соединения, то можете дополнительно усложнить его шипами или различным стыком. Естественно, это соединение требует дополнительного клеевого крепления или крепления при помощи гвоздей и шурупов.

Торцевое соединение деталей, сопротивляющееся растяжению в основе своей конструкции содержит накладку в замок. Прежде всего вам необходимо расчертить накладку. Затем на одной детали сделать паз, а на другой — выступ. Именно этот замок и позволит обеим половинам избежать разъединения.

Так же, как и соединение, сопротивляющееся сжатию, этот тип соединения может иметь прямую накладку и косую накладку.

Наращивание, сопротивляющееся растяжению, с прямой накладкой

Наращивание, сопротивляющееся растяжению, с косой накладкой

В качестве дополнительного крепления здесь можно использовать клей, гвозди или шурупы.

Торцевое соединение, препятствующее изгибу, в своей основе использует накладку либо с косым стыком, либо накладку со ступенчатым стыком.

Наращивание, сопротивляющееся изгибу, с косым стыком

Наращивание, сопротивляющееся изгибу, со ступенчатым стыком

Особенностью первого типа соединения, где используется косой стык, является то, что торцевые стороны обеих деталей срезаются под острым углом. При этом при выпиливании торцов вы должны с точностью до нанометра соблюдать угол среза.

Второй тип соединения характеризуется тем, что на торцевых сторонах деталей есть небольшие пазы и шипы.

Оба перечисленные типы соединений обязательно должны иметь прямую поверхность накладок. Накладки с косой поверхностью используются достаточно редко, хотя они не уступают по прочности прямым. Для дополнительного крепления здесь в одинаковой степени могут использоваться клей, шурупы или гвозди.

Дополнительное крепление больших брусьев, использующихся при строительстве домов, может быть металлическим или деревянным. В качестве деревянных креплений используются шипы как выдолбленные, так и вставные.

Металлические крепления могут быть в виде хомутов или обмотки толстой проволокой. Нередко встречается крепление болтами.

Тип раскладки

Сращивание по длине

Такой вид соединения деревянных деталей имеет некоторые нюансы. По своей сути это удлинение элементов в горизонтальном направлении. Сращивание может быть:

- Впритык — срезы концов выполняются под прямым углом и совмещаются друг с другом. В оба бруса (бревна) забивают скобу.

- Косой притык — срезы выполнены под углом, а концы скрепляют штырем или гвоздем.

- Торцевой притык с гребнем.

- Прямая накладка — длина вырубки в 1,5-2 раза больше, чем толщина бруса (бревна).

- Косая накладка — концы срезают под углом и фиксируют болтами.

- Накладка с косым прирубом — на концах деталей выполняют торцевые гребни, имеющие ширину и длину в одну треть толщины бруса.

Видео как сделать дом для кукол

Основные сведения

Одним из самых отработанных способов соединения двух деталей считается соединение типа шип–паз. Наибольшее распространение получил такой способ крепежа изделий из древесины. С его помощью скрепляют детали оконных рам, дверных проёмов, различные элементы мебели, стенки деревянных ящиков. Каждый элемент подобных изделий имеет специально изготовленный шип (или несколько штук) или паз (несколько пазов).

Виды основных соединений деталей изготовленных из дерева определены в ГОСТ 9330-76. В этом документе определены следующие характеристики подобного скрепления деревянных деталей:

- правила сокращённого обозначения (аббревиатура) различных соединений;

- чертежи с изображением внешнего вида;

- допустимые размеры каждых элементов;

- порядок и правила определения размеров каждого элемента;

- выражения для расчета размеров необходимого режущего инструмента;

- формула для вычисления прочности собранных элементов;

- порядок проведения проверки и испытание на прочность.

ГОСТ 9330-76 Основные соединения деталей из древесины и древесных материалов. Типы и размеры

1 файл 285.82 KB

Согласно этому стандарту все соединения подразделяются на следующие категории:

- угловые (концевое и срединное);

- ящичное (в основном относится к категории угловых);

- по кромке;

- так называемое по длине «на ус».

Для каждой из этих категорий в стандарте утверждена своя аббревиатура (сокращённое обозначение). Эта маркировка состоит из двух заглавных букв кириллицы и одной цифры. Например, УК-2 обозначает, что речь идёт о соединении с двойным открытым сквозным шипом, УК-9 соединение «на ус» со вставным несквозным круглым шипом. Более подробно весь перечень изложен в тексте принятого стандарта.

Любой тип сопровождается подробным чертежом. На каждом из них приведена фронтальная и профильная проекции с указанием размеров, формул по вычислению каждого элемента, готовые результаты. Для получения прочного соединения стандартом определены допуски, которые необходимо соблюдать при изготовлении каждого из элементов. Подробно приведены параметры углового шипа (его длина, шаг и затупление). На основании приведенных результатов в госте разработаны рекомендации по выбору необходимого режущего инструмента. Отдельно сделаны ссылки на другие документы (стандарты) определяющие какими средствами необходимо крепить каждое из перечисленных изделий.

Виды шипового соединения

На сегодня разработано большое многообразие таких способов крепежа деревянных деталей. Все виды шиповых соединений классифицируются по следующим признакам:

- количеству шипов;

- их форме;

- глубине проушины (сквозные или нет);

По первому признаку шиповые соединения бывают: одинарные, двойные, многократные. Он определяет количество изготовленных элементов крепежа. Основными формами шипа считаются:

- прямоугольный (имеет различную длину, шаг и угол при вершине);

- круглый;

- треугольный;

- так называемый «ласточкин хвост» (односторонний или двухсторонний);

- зубчатый (с различным углом наклона);

- угловой.

Выбор формы и размеров зависит от применяемого материала и уровня нагрузки, которую должна выдерживать вся конструкция. Большое распространение получило шиповое соединение со множеством прямоугольных шипов. Основным его достоинством считается простота изготовления и возможность применения его для любой древесины.

Способы углового соединения бруса

В зависимости от проектного решения наружных стен из бруса угловые соединения делают двух типов:

- Вариант «с остатком» предполагает выпуски брусьев наружу

- Вариант «без остатка» подразумевает углы без выноса стен за пределы периметра дома.

«В чашу», согласно которой углы вырубаются с остатком. Это самый распространенный способ, имеющий массу вариаций отечественного и зарубежного происхождения. Минус узловых чаш в ощутимом расходе вовсе не дешевого материала, плюс в отличной теплоизоляции угла. Выглядят рубленные в чашу строения весьма эффектно.

«В лапу» или по-простому «без остатка». Согласно нему контур строения выстраивается четко по плану. При равнозначном с предыдущей технологией расходе материала внутренние габариты строения получаются больше. Рубленные в лапу углы требуют обязательной облицовки, иначе они будут продуваться и мокнуть.

«Без остатка» крепеж отличается ровными краями встык, «с остатком» — брусовые концы на определенном расстоянии выходят за стеновую плоскость под углом 90°.

Это отражается на общей материалоемкости конструкции, поскольку расход брусьев на 50 см увеличивается в сравнении с рубкой встык. Но углы дома из бруса «с остатком» из выступающих фрагментов бревен сильнее защищены от негативного климатического воздействия. Помимо этого, такая технология делает стены устойчивыми.

Сплачивание

Рассматривая столярные соединения деталей из древесины, стоит отметить такую разновидность, как сплачивание. Его применяют для стыковки узких деталей. Это позволяет получить заготовку большей ширины. В редких случаях эту методику применяют для наращивания толщины.

Лицевые стороны подвергают фанерованию. Их оклеивают древесиной, которая относится к категории ценных пород. Сплачивание предполагает следующие разновидности соединений:

- В гладкую фугу. При этом применяется клеевой состав. Кромки деталей прочно прифуговывают друг к другу. Затем их склеивают. Далее заготовку помещают в специальное оборудование. Это могут быть прессы, верстаки или сжимы. При этом часто применяют винты, клинья и прочие фиксаторы. Клеевой состав высыхает под давлением. Он выдавливается по линии стыка.

- Шканты и шипы. В кромках качественно прифугованных деталей проделывают отверстия или гнезда. В них вставляют шипы прямоугольной формы или круглые выступы (шканты). При этом шипы должны иметь толщину не больше 1/3 от толщины деталей.

- В шпунт. В одной из кромок выбирают паз посередине. Это шпунт, который должен быть не больше 1/3 толщины детали. В противоположной кромке делают гребень, конфигурация которого соответствует пазу. Такие соединения могут быть прямоугольной или трапециевидной формы.

- В четверть. В кромках выбирают материал до половины толщины заготовки. Такого же размера делают продольные выемки. Они называются четвертями.

- На рейку. Отличается от стыка в шпунт формой пазов. В них дополнительно выбирают рейку.

- На шпонках. Выбирают в виде суживающихся кверху и по длине пазы. Они имеют трапециевидную форму и глубину 1/3 от толщины детали. В пазы вбивают шпонки, которые имеют скошенную кромку. Она соответствует типу паза. Такое соединение предотвращает коробление щитов.

- В наконечник. На торцевой кромке щита наклеивают брусок. При этом форма шпунта-гребня может быть прямоугольного, треугольного или иного профиля. Такое соединение применяют для торцов, которые плохо поддаются отделке.

Сплачивание по ширине

Применяют для увеличения изделия по ширине

Используя способы сплачивания, важно обращать внимание на расположение годовых колец дерева. Важно чередовать доски в зависимости от их направления. Варианты сплачивания такие:

Варианты сплачивания такие:

- Впритык — детали нужно обтесать и прифуговать по угольнику.

- В шпунт — высота и ширина гребня равняется 1/3 толщины доски.

- В ножовку — кромки нужно обтесать под острым углом к широкой плоскости доски.

- Гребнем с высотой от 1/3 до половины доски.

- Четверть с уступом, равным половине толщины доски.

- В шпунт с рейками — в каждой доске выбрать пазы, в которые нужно вставить рейку, имеющую ширину вдвое больше глубины паза.

Рекомендуем

Крепёж с перфорацией

Когда балки, а также лаги напольной поверхности скрыты в интерьерном пространстве, то их возможно соединить посредством башмаков балочных. Данный крепёж для конструкций из древесины подходит для закрепления массива не просто к дереву, а и к бетону, кладке из кирпича. Он создаётся из прочной стали.

Изготовители советуют крепить подобные крепления к соединяемым деталям специальными шурупами, а при чрезмерной нагрузке, либо фиксации к материалу из камня задействовать и отверстия для нужных болтов. Помимо башмаков анкерных сегодня можно приобрести специальные фиксаторы, и многое другое.

Соединение вполдерева

Чтобы выполнить такое соединение двух деревянных деталей, требуются определенные навыки и наличие опыта. Выполняется оно следующим образом. В обеих заготовках выполняются выборки глубиной, которая соответствует половине их толщины. Ширина выборки должна быть равна ширине детали.

Способ соединения деревянных деталей вполдерева можно выполнить под разными углами

В таком случае важно следить, чтобы угол был одинаковый на обеих деревянных заготовках, а ширина соответствовала ширине детали. Благодаря этому детали плотно прижимаются одна к другой, а их кромки расположены в одной плоскости

Кроме того, такое соединение может быть полным или частичным. В случае частичного соединения конец одной заготовки срезают под определенным углом, а на конце другой делают соответствующую выборку. К таким соединениям относят угловое в ус вполдерева. Суть заключается в подрезке обоих шипов под углом в 45о, вследствие чего шов между ними располагается по диагонали. При использовании этого способа нужно быть особо аккуратным, а угловые надрезы выполнять специальным инструментом — стуслом.

Рекомендации

При вырезании дверного проема простеночные торцы брусьев стоит скрепить сплошными досками. Это предотвратит их от увода внутрь или наружу.

Во время вырезания оконных проемов и сборки коробок нужно в любом случае оставить зазор, который призван компенсировать усадку сруба. Его величина составляет от 5 до 7 сантиметров. Компенсационный зазор оставляется также и над верхним холодным торцом. Образованную пустоту заполняют мягким материалом-утеплителем. Таким же образом делаются и дверные проемы.

При выполнении углов необходимо постоянно и тщательно проверять их высоту и вертикальность. Любые отклонения необходимо устранять в каждом венце, даже если это будет происходить ценой замены полного бруса. Высота же регулируется путем использования толщины прокладки в осевших углах. При этом может сработать также и простое, народное решение: по высокому углу нужно постучать кувалдой по брусу. Тогда он может встать в паз до упора, чем уберет ненужный перепад в высоте.

Прямолинейность собираемой стены необходимо определять с помощью отвеса, а горизонтальность стен или верхних граней бруса стоит проверять, используя строительный уровень.

Многие способы соединения брусьев имеют общий недостаток, который заключается в продуваемости образованных углов или продольных креплений. Для нивелирования данной проблемы стоит использовать утепляющую прокладку. Ранее она выполнялась изо мха либо мотка льняной пакли.

Производить сверление брусьев на верхних венцах крайне рекомендуется, имея под собой прочную опору. Для этих целей можно использоваться настил, строительные леса или подмостки, но никак не сама стена. Использовать ее опасно, так как сверло мощной строительной дрели может застрять в процессе сверления, что собьет равновесие плотника и, вероятно, сбросит его со стены.

Подробнее о том, как соединить брус, смотрите в видео ниже.

Сплачивание досок

Качественная древесина стоит дорого, купить хорошую доску с необходимыми параметрами не всегда возможно, да не всегда и нужно. Чтобы сделать, к примеру, столешницу, вовсе необязательно искать доску шириной в стол, обладая навыками столярного дела, можно создать идеальное деревянное полотно с необходимыми параметрами.

Вариантов сплачивания много. Широко распространена доска с шипом и пазом, так называемая вагонка. Она позволяет создавать ровные деревянные поверхности большой площади. Часто используется упрощенный ее вариант – доска со стыком в четверть.

Сплачивание на гладкую фугу (встык)

Самый простой способ, не требующий дополнительных элементов. Боковые грани досок фугуют, лучше делать это попарно, зажимая обе соседние доски в тиски и одновременно обрабатывая их. Такая обработка создаст точную поверхность, на которой неровности одной доски будут компенсироваться неровностями другой. Обе доски промазывают клеем и фиксируют до полного его застывания.

С использованием дополнительных связей

Данный способ дает более надежную конструкцию, при этом не отличается особой сложностью. Доски для него также выравнивают, но в соединяемых торцах проделывают симметричные отверстия для установки шкантов или шпилек. Возможно усиление полученного полотна с помощью вбиваемых металлических скоб. Конечно, скобы вбивают с внутренней стороны изделия.

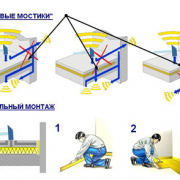

Сплачивание несущих элементов

Удлинить (нарастить) доску, являющуюся частью несущей конструкции можно несколькими способами. Самый простой и самый надежный – соединение вполдерева с последующей накладкой на место соединения усиливающих планок. Некритичные участки можно усилить с помощью фанеры.

Этот же способ используют и для сочленения досок под различными углами. Точно выполненные разрезы сочленяемых деталей позволяют обойтись и без усиливающих накладок, достаточно закрепить доски в месте стыка шурупами.

Лекция 3 Соединения деревянных элементов.doc

Лекция №3 СОЕДИНЕНИЯ ДЕРЕВЯННЫХ ЭЛЕМЕНТОВ§ 1. Типы соединенийсечения§ 2. Соединения без специальных связей^ Конструктивные врубки ^ Рисунок 1 — Конструктивные врубки: а — врубка в полдерева; б — косой прируб; в — соединения в четверть; г — соединения в шпунт; — соединяемые элементы; 2 — стяжные болты^ Соединение в четверть ^ Рисунок 2 — Лобовые упоры: а — продольные; б — поперечные; в — наклонные; 1 — стяжной болт; 2 — узловое крепление; 3 — опора; 4-штырьСоединение в шпунт один средний^ Врубка в полдерева ^ Косой прируб ^ Лобовые упоры^ Продольный лобовой упор 1з^ Поперечный лобовой упор ^ Наклонный лобовой упор ^ Рисунок 3 — Лобовая врубка:1 — аварийный болт; 2 — врубаемый элемент; 3 —опорный элемент; 4 — гвозди; 5 — подбалка; 6 —опорная подкладкаhвр1lскh^ N Т, Смятие древесины. N Fhврb, dN, ^ Скалывание древесины. Т FblскlскhврТ ^ Лобовая врубка^ Соединения с деревянными связями§ 3. Соединения со стальными связями^ Рисунок 4 — Растянутые болты:а — общий вид; б — схема работы болта и древесины; в — схема работы шайбы; 1 — гайка; 2 — стержень; 3 — головка; 4 — шайба;5 — соединяемые элементы^ Болтовые соединения.^ Соединения со стяжными болтами 120^ Соединения с растянутыми болтами N.F. , b, М d, Рис. 6.5. Изгибаемые болты:a— схемы расстановки; б — расчетные схемы; в — схема работы; 1 — прямая расстановка; 2 — шахматная; 3 — в стальных накладках; 4 — в соединениях под углом; 5 — симметричная двухсрезная схема; 6 — несимметричная односрезная; 7 двухсрезная — со стальными накладками; 8 — условные эпюры напряжений смятия^ С оединения с изгибаемыми болтами 7d, d3 d.d, с, а d

| Угол а, град | Коэффициенты при диаметре d | |||

| 12 | 16 | 20 | 25 | |

| 30 60 90 | 0,95 0,75 0,70 | 0,90 0,70 0,60 | 0,90 0,65 0,55 | 0,90 0,60 0,50 |

^ Т n, nсрN, ^ Болтовые соединения со стальными накладками ^ Соединения с изгибаемыми стальными стержнями dh.^ Рисунок 6 — Выдергиваемые гвозди:а — общий вид; б — схема работы; 1 — шляпка; 2 — стержень; 3 — острие; 4 — соединяемые элементы; 5 — эпюра напряжений трения^ Гвоздевые соединения.г 14d15d, d15d, 4d, 25d, 4d, 3d.Соединения с конструктивными гвоздями ^ Соединения с выдергиваемыми гвоздями N, dТгl11,5d, l110dСоединения с изгибаемыми гвоздями a1l14d.^ Рисунок 7 — Изгибаемые гвозди: а — схемы расстановки; б — расчетные схемы; в — схема — работы; 1 — прямая расстановка; 2 — шахматная; 3 — в стальных накладках; 4 — в соединениях под углом; 5 — симметричная двухсрез ная схема; 5— несимметричная — односрезная; 7 — несимметричная со стальными накладками; 8 — условные эпюры напряжений смятияно не более 40d2 .a. T1dd10d,5d, 4d.Рисунок 8 — Винты и хомуты:а — винты; 1 — схема работы изгибаемого винта;II— схема работы выдергиваемого винта; б — хомуты; / — глухарь; 2 — шуруп; 3’— прямой хомут; 4 — полугнутый; 5—гнутыйl1^ Соединения с когтевыми шайбами § 4. Клеевые соединения^ Рисунок 9 — Клеевые стыки:а — поперечные; б —продольные; в — фанеры; г — под углом; / — по пластям:, 2 — по коомкам; 3 — по пластн и кромке; 4 и 5 — зубчатый с выходом зубьев на кромки и пласти; 6 — усовое соединение фанеры; 7 — клееный элемент^ Клеевые стыкиПоперечные стыки , тск = 0,6 b.^ Продольные стыки ltb1—32 t=8 b=1 ^ Усовое соединение ^ Угловые стыки ^ Стыки фанеры и фанеры Усовое соединение фанеры Рис. 6.10. Соединения с вклеенными стержнями: а I— продольное; б — под углом; / — соединяемые элементы; 2 — стержни из стальной арматуры^ S— отверстия; 4 — пазы; 5 — рейка; 6 — клей^ Стык фанеры с досками ск.фск.фl3d, 2d. N ld, ,; ^ Соединения с клеестальными шайбами ^ Соединения с пластмассовыми связями

Поиск по сайту:

Соединение «гнездо-шип»

Наиболее часто используемый способ соединения деревянных деталей. Такое сочленение прочное, жесткое и выглядит максимально аккуратно. Чтобы выполнить такое соединение, нужно иметь некие навыки и опыт, а также быть внимательным. Неправильно выполненное соединение «гнездо-шип» непрочное и выглядит некрасиво.

Суть его следующая. В конце одной заготовки высверливается или выдалбливается паз, а в конце другой — шип. Лучше, когда элементы имеют одинаковую ширину. Если толщина разная, то шип проделывают в тонкой детали, а паз, соответственно, в толстой.

Последовательность шипового соединения:

- Используя рейсмус, прочертить две параллельные друг другу риски сбоку одной заготовки. Расстояние должно быть по ширине будущего шипа. Для его ровности следует сделать разметку с двух сторон.

- Наиболее оптимальный инструмент для выполнения шипов — ножовка, имеющая узкое полотно и мелкие зубья, или лучковая пила. В процессе работы зубья инструмента должны проходить по внутренней кромке разметочной линии. Для удобства деталь лучше зажать в тисках. Лучше всего шип изготовить чуть больше требуемого размера. Тогда в случае необходимости можно убрать лишнее. А вот если шип окажется короче, то весь процесс потребуется повторить заново.

- Используя долото или стамеску, во второй детали делают гнездо (паз). Естественно, размеры паза должны соответствовать размерам шипа. Лучше всего перед тем, как приступить к долблению, по всему периметру паза просверлить отверстия. Края аккуратно обрабатываются стамеской.

Если соединение деревянных деталей выполнено правильно, то поверхности кромок шипов прилегают плотно к стенкам гнезда. Это дает хорошее сцепление при склеивании. Чтобы посадка шипов была более тугой, их размеры должны быть на 0,2-0,3 мм больше размеров гнезда. При превышении этой величины может произойти раскол тетивы, при допуске меньше крепление потеряет свою прочность в процессе эксплуатации.

Кроме того, такое соединение предполагает еще склеивание и крепление шурупами, гвоздями или деревянными нагелями. Для упрощения работы перед ввинчиванием шурупов следует просверлить отверстия. Головки шурупов скрывают в потай (выполненный с помощью зенковки). Направляющее отверстие должно быть равно 2/3 диаметра винта и быть меньше на 6 мм (приблизительно) его длины.