Все о сварке вертикальных швов

Содержание:

- Как резать плитку ручным плиткорезом или болгаркой: ровно и без сколов

- Выбор оборудования и электродов

- Сварка труб электросваркой плавящимися и неплавящимися электродами

- Полимерные составы – финишные наливные полы

- Чем обезжирить металл перед покраской

- Виды сварок

- Рейтинг 7 лучших уличных IP-камер

- Как организовать внутреннее пространство комодов правильно

- Предварительные работы с деталями

- Как защитить колодец от загрязнения

- Швы по положению в пространстве

- Сварка угловых швов наклонным электродом

- Как варить угловой шов электросваркой

- Инструкции по устройству бассейнов

- Правила техники безопасности при работе со сварочным аппаратом

- Теплица из поликарбоната из профиля

- Техника сварки Т-образных соединений

- Декор, обновление и изготовление мебели

- Как правильно наложить угловой шов

- Технология сварки

- Приём сварки на просвет

- Видео

- Дефекты сварных швов

- Изумительной красоты хрустальная жеода, которую легко соорудить из простого стекла и цемента

- Видео: как запустить заклинивший мотор-компрессор холодильника

- Условия проведения сварочной работы

Как резать плитку ручным плиткорезом или болгаркой: ровно и без сколов

Выбор оборудования и электродов

Сварку металлических труб и конструкций из ПНД осуществляют разными приспособлениями. Нужно учесть мощность аппарата, диаметр изделий, которые будут соединяться, а также объем выполняемых работ. Электроды имеют неплавящуюся и плавящуюся сердцевину.

Сварку металлических труб и конструкций из ПНД осуществляют разными приспособлениями. Нужно учесть мощность аппарата, диаметр изделий, которые будут соединяться, а также объем выполняемых работ. Электроды имеют неплавящуюся и плавящуюся сердцевину.

От типа внешней оболочки зависит сфера применения изделия:

- Целлюлозная (С). Такие элементы требуются при соединении труб крупного сечения для газотранспортных или водопроводных магистралей.

- Рутилово-кислотная (RA). Электроды применяются для систем отопления и водопроводов из металла.

- Рутиловая (RR). При их использовании можно получить аккуратные сварочные швы. Применяется оно для угловых соединений, при наваривании дополнительных слоев.

- Рутилово-целюллозная (RС). Востребованы при исполнении вертикального шва.

- Основная (В). Такие приспособления универсальны, так как их можно применять при сварке труб при отрицательных температурах воздуха, а также для соединения тонкостенных труб.

От правильности подбора электродов зависит механическая прочность соединения и срок службы трубопровода.

Сварка труб электросваркой плавящимися и неплавящимися электродами

Сварку труб ручной дуговой сваркой осуществляют при помощи плавящихся или неплавящихся электродов. Технология предусматривает несколько этапов:

Подготовка материала и самого специалиста.

Процесс соединения

При дуговой сварке важно удерживать дугу. Сначала зажигается электрод и получается дуга, после чего изготавливается шов

Его выбор зависит от материала трубопровода, расположения элементов.

Контроль качества соединения.

Особенности сварки полипропиленовой трубы Трубопроводные системы из пластика получили широкое применение для водообеспечения в квартирах и усадебных домах. При соединении отдельных частей применяется сварка полипропиленовых труб. Как это…

Технология монтажа трубопроводов разных видов практически одинакова. Нюансы заключаются в разновидностях швов, умениях сварщика.

Полимерные составы – финишные наливные полы

Для создания прочных, стойких к истиранию и воздействию кислот и щелочей покрытий применяются полимерные наливные смеси. Полимерные покрытия делятся на:

Эпоксидные – эти смеси отличают отличная влагостойкость, стойкость к воздействию химических реагентов, высокая прочность

Такие покрытия часто используются в закрытых помещениях, где особое внимание уделяется химической стойкости покрытий. Пол не накапливает статического электричества, так что не притягивает пыль и легко отмывается от сложных загрязнений

Недостаток – большая хрупкость пола. Конечная плотность эпоксидных составов в среднем составляет 1,4–1,5 кг/л.

Эпоксидные уретановые – такие смеси обладают эластичностью полиуретана и прочностью эпоксидных смол. Поэтому рационально их использовать в помещениях с высокой проходимостью. Плотность таких составов около 1,3–1,4 кг/л.

Полиуретановые – эластичные, долговечные, стойкие к износу и сменам температур наливные полы. Срок их службы – 20 лет и больше. Они также обладают устойчивостью к воздействию агрессивных химических веществ, не накапливают статическое электричество и отличаются высокой декоративностью. Впрочем, последнее достигается за счет разнообразных красителей, которые можно добавлять и в предыдущие составы. Для полиуретановых полов характерна плотность 1,25–1,35 кг/л.

Метилметакрилатные – еще их называют быстротвердеющими наливными полами. Не самый популярный вид наливных смесей, однако очень востребован в ситуациях, когда нужно сделать работу быстро – застывают такие смеси в течение нескольких часов, а смесь необходимо использовать максимум через 20 минут после замешивания, иначе она начнет терять свои качества

При заливке важно защитить органы дыхания, поскольку процесс полимеризации сопровождается резким запахом. Однако после застывания он полностью исчезает

Плотность метилметакрилатных составов – 1,2–1,3 кг/л.

Чем обезжирить металл перед покраской

В бытовых условиях владельцы, как правило, применяют проверенные «дедовские» средства — бензин, керосин, ацетон, спирт.

Но сегодня доступны и более современные и технологичные составы. Среди них довольно популярными являются Нефрас (Уайт-Спирит), Растворитель 646. Они обладают массой достоинств — доступная цена, увеличенный уровень экологичности, способность к образованию более устойчивых к лакокрасочному покрытию пленок, что позволяет предотвратить развитие коррозионных процессов.

Проблемой для многих владельцев является несоответствие подложки после обезжиривания выбранной краске. Этого можно избежать, если приобрести растворитель, подходящий под обрабатываемое покрытие. Но чаще всего при использовании растворителя № 646 таких проблем не возникает. В отзывах потребителей говорится о его универсальности, поэтому дополнительных операций проводить не приходится.

Еще одна популярная разновидность растворителей — Антисиликон. Эти составы высоко востребованы среди мастеров, которые их используют для обезжиривания кузова автомобиля перед последующей покраской. Однако во время работы необходимо соблюдать правила безопасности. В помещении, где проводятся работы по обезжириванию, необходимо открыть окна и двери. Использовать такие растворители можно на максимальном удалении от источников воспламенения и обязательно в средствах индивидуальной защиты.

Самыми эффективными считаются специальные концентрированные растворы — Чистомет, Docker Dekamet и другие. Главным активным компонентом в составе этих средств является щелочь. Также они содержат и дополнительные вещества — ингибиторы, поверхностно-активные вещества, присадки и пр. Перед работой концентрат смешивают с водой в заранее рассчитанных пропорциях. Всё зависит от степени загрязнения обрабатываемой поверхности. Достоинствами этих растворов является высокая экологичность и безопасность. Их можно применять не только для обезжиривания поверхности, но и для повышения антикоррозионной устойчивости металла. Могут использоваться на промышленных предприятиях.

Виды сварок

Разные виды сварок отличаются друг от друга способом воздействия на соединяемые материалы.

- Дуговая. Самый часто применяемый вследствие его простоты способ. При дуговой сварке в качестве плавящего инструмента используют электрод. С помощью него возбуждается дуга и удерживается на всем протяжении процесса сварки. Электрод выбирают в зависимости от марки металла, а его диаметр — от ширины сварного шва.

- Газовая. Источником тепла при газовой сварке выступает горелка. Из нее действием сильного давления выходит пламя, которое образовалось при горении смеси, состоящей из горючего газа типа ацетилена и кислорода.

- Полуавтоматическая. Используется механический прибор — полуавтомат. Роль электрода выполняет проволока при автоматизированной ее подаче. Туда же поступает газ, задачей которого является защита расплавленного металл от агрессивного воздействия среды. Имеется возможность установки различных режимов, что делает возможной сварку многопроходных швов полуавтоматом.

- Автоматическая. В отличие от полуавтоматики весь процесс проводится сварочным аппаратом. Необходима только настройка автомата для конкретной операции.

- TIG сварка. Популярностью пользуется у профессионалов. Привлекает ее универсальность и возможность сваривать металл разной толщины.

Независимо от того, какой вид сварки применяется, правильный сварочный шов получится в результате соблюдения требований технологического процесса, проведения подготовительных работ, выполнении рекомендаций.

Рейтинг 7 лучших уличных IP-камер

Как организовать внутреннее пространство комодов правильно

Чтобы делать это правильно, и не рыться каждый раз в поисках всего необходимого, нужно знать несколько хитростей и правил.

Когда для каждой вещи есть свое место — это позволит не создавать хаоса в ящичках. Лучшим решением будут разделители в распорку, потому как обычные пластиковые вставки могут постоянно перемещаться, лишь нервируя владельца.

Предварительные работы с деталями

Перед тем как сварить круглую трубу, ее нужно подготовить к работе, то есть провести предварительную обработку стыков и уточнить все тонкости. Для этого сначала проводится диагностика труб на соответствие ряду технических характеристик, предъявляемых к монтируемой системе, в частности, водопроводу (прочитайте: «Какая сварка водопроводных труб лучше – виды и особенности сварки»).

Согласно инструкции должны быть соблюдены такие условия:

- Геометрические размеры.

- Наличие сертификата качества, в частности, если это трубопровод для питьевой воды.

- Идеально круглая форма труб – никакие дефекты торцов в виде приплюснутого или овального сечения не допускаются.

- Одинаковая толщина стенок труб по всей их протяженности.

- Химический состав изделий должен соответствовать ГОСТам РФ для тех или иных систем. Данная информация выясняется из технической документации или лабораторными исследованиями.

Далее можно приступать, собственно, к подготовке труб к стыковке и сварке.

Процесс подготовки включает такие стадии:

- проверяют ровность среза на торце трубы – он должен быть равен 90º;

- торец и участок в 10 мм от него нужно тщательно зачистить до появления металлического блеска;

- все следы масел, ржавчины, красок следует удалить и обезжирить поверхность на торце трубы.

Такую работу можно выполнить фаскоснимателем, торцевателем или шлифовальной машиной. Профессионалы, работающие с трубами больших диаметров, пользуются фрезерными станками или газовыми и плазменными резаками.

Процесс сварки

Когда вся предварительная подготовка позади, можно браться за сварку. Если у вас нет необходимых навыков, и вы никогда раньше не выполняли подобных работ, сначала рекомендуем попрактиковаться на лишних кусках труб, чтобы не испортить всю систему.

Как защитить колодец от загрязнения

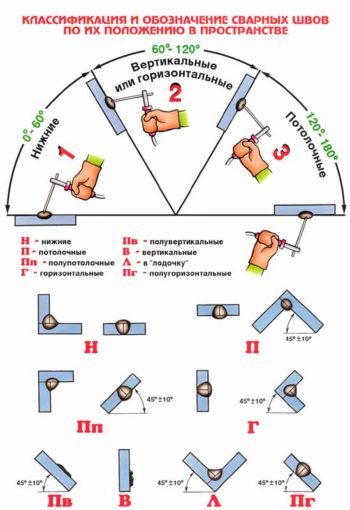

Швы по положению в пространстве

Следующий критерий классификации – положение поверхностей в пространстве. Таких положений четыре:

- Нижние швы

- Горизонтальные

- Вертикальные

- Потолочные

Если бы можно было выбирать, опытные мастера выбрали бы сварку в нижнем положении. Это самый удобный способ, к тому же лучше контролируется сварочная ванна. Подходящий способ для дебютных работ новичков – здесь практически не встречаются сложности. Зато три остальных пространственных варианта сопряжены с техническими нюансами и специальными требованиями к исполнению.

Подбирайте, пробуйте, главное – чтобы ванна не стремилась вниз. Если металл все-таки стекает, нужно уменьшить его прогрев – это можно сделать, увеличив скорость движения. Второй вариант – отрывать периодически дугу, чтобы металл хоть чуть-чуть остывал. Метод с отрывом дуги больше подходит новичкам

Классификация швов по положению в пространстве.

В вертикальных соединениях та же проблема – сила тяжести, но здесь вниз стремится не вся ванна, а капли металла. Обычно в таких случаях берут дугу покороче. Шов варить можно в любом направлении. В Регламенте аттестации сварщиков РД 03-495-02 эти варианты обозначаются как «положение при сварке В1» – вертикальное снизу-вверх (этот способ удобнее). «Положение при сварке В2» – вертикальное сверху вниз, его используют реже, так как здесь необходим жесткий контроль сварной ванны.

Потолочное соединение – самое сложное в подгруппе, для которого понадобится настоящее мастерство. В положении электрода нет никаких других вариантов – держать только под прямым углом к потолку. Дугу взять покороче, скорость круговых движения должна быть постоянной. Выделение газов и шлаков в данном случае затруднено, расплав трудно удержать от стекания. Даже если мастерство на должном уровне, и все технологические требования выполнены верно, потолочный способ уступает по прочности и общему качеству сварочным швам во всех других положениях.

Сварка угловых швов наклонным электродом

На практике далеко не всегда есть возможность установить сварное соединение

«в лодочку». Если нет этой возможности, угловые швы сваривают наклонным

электродом (см. рисунок):

а) тавровое соединение; б) соединение внахлёст; в) угловое соединение

Недостаток способа сварки наклонным электродом заключается в том, что при таком

способе достаточно тяжело добиться хорошего провара наплавляемого металла по

нижней поверхности из-за того, что жидкий металл постоянно стекает на неё.

Также тяжело избежать подреза на вертикальной плоскости. Такой дефект

в сварном шве получается из-за того, что жидкий металл постоянно стекает

с вертикальной поверхности. Учитывая эти факторы, сварку угловых швов наклонным

электродом применяют для выполнения небольших катетов, до 8мм.

Кроме этого, при сварке наклонным электродом затруднён провар корня шва. Из-за

этого, в односторонних швах, или двусторонних без разделки кромок, может получиться

непровар. Этот дефект, может послужить причиной

образования горячих трещин, или холодных

трещин при сварке.

Для исключения подобных дефектов, при сварке ответственных соединений толщиной

более 4мм, выполняют одностороннюю разделку, а при толщине более 12мм — двустороннюю

разделку кромок. Рекомендуемые режимы сварки угловых швов указаны в таблице:

| Тип сварного шва | Толщина металла, мм | Число слоёв (проходов) | Диаметр электрода, мм | Сила тока, А |

|

Односторонний тавровый или угловой шов со скосом кромок под углом 45° |

4 | 1 | 3-4 | 120-160 |

| 6 | 1 | 4-5 | 160-220 | |

| 8 | 1-2 | 4-5 | 160-220 | |

| 12 | 3-4 | 4-6 | 160-300 | |

| 20 | 6-8 | 4-6 | 160-300 | |

|

Односторонний тавровый или угловой шов с двумя симметричными кромками под углом 45° |

10 | 2-4 | 4-6 | 160-320 |

| 20 | 4-6 | 4-6 | 160-360 | |

| 40 | 8-16 | 4-6 | 160-360 | |

| 60 | 16-30 | 5-6 | 220-360 |

При сварке угловых многопроходных швов наклонными электродами, первый валик

наплавляют на горизонтальной поверхности. Этот валик будет помогать при выполнении

последующего валика, т.к. будет препятствовать стеканию жидкого металла из сварочной

ванны.

При сварке угловых швов электроду сообщают поперечные колебательные движения,

начиная с нижней поверхности, а затем переходить на вертикальную поверхность.

Об этом мы уже говорили на странице «Сварка

швов в нижнем положении». Необходимо выбрать оптимальную траекторию

движения электрода. При выборе правильной траектории риск возникновения непроваров

и других дефектов в сварном шве, существенно снижается.

Дополнительные материалы по теме:

|

Сущность |

Технология ручной дуговой сваркиСварка стыковых швовСварка вертикальных, горизонтальных и потолочных швов |

Как варить угловой шов электросваркой

Инструкции по устройству бассейнов

Каждый может сделать бассейны на дачах своими руками, но все мероприятия нужно делать пошагово. После того как определено место, где будет располагаться конструкция, составляют план. В нем обязательно нарисовать все коммуникации, точные величины сооружения. Невозможно выполнить работу без схемы, на которой указано, где расположено оборудование, предназначенное для циркуляции, очищения воды. На территории необходимо разметить место для рытья котлована.

Заранее тщательно продумать, чтобы не пришлось в дальнейшем менять решение. Потому что копать и кидать землю это нелегкая работа. После выкапывания котлована, пространство между ним и стенками чаши заполняют песком, сверху укладывают слой гидроизоляции. Им могут быть рулонные битумные материалы или геотекстиль. Рубероид следует укладывать внахлест, а потом склеить специальной мастикой либо пройтись полипропиленовой горелкой. Геотекстиль слепляют двухсторонним скотчем.

Из полипропилена и стекловолокна

К быстрому способу устройства бассейна относится установка чаши, выполненной из полипропилена либо композитных материалов. Конструкцию изготавливают в заводских условиях, готовую привозят заказчику. Используемые материалы обладают устойчивостью к воде, механическим воздействиям. Готовую полипропиленовую либо стекловолоконную ванну внутри отделывать дополнительно не нужно. После доставки ее просто надо поставить в котлован, а по всей длине бортов соорудить армирующий слой.

Внимание!Под палящими лучами солнца полипропиленовое дно и стенки могут стать мягкими, потому что материал под воздействием высокой температуры расширяется.

Будет заметно, что поверхность немного станет волнистой, но после того как жара начнет спадать, конструкция опять примет первоначальную форму. Композитный стеклопластик обладает устойчивостью к нагреванию, однако его стоимость более высокая. Остальные характеристики этих двух материалов почти одинаковые, собирают чаши по единой технологии. На дне вырытого котлована заливают бетонную плиту.

Ее толщина должна быть не меньше 25 см и не больше 30 см. Раствор делают с использованием цемента марки М300 и выше. После того как установят купальню, приступают к монтажу коммуникаций, армируют стеклопластиковым либо стальным слоем из 6-8 мм прутьев. Внутри чаши ставят распорки и в нее наливают немного воды. В пространство, которое образовалось между стеной котлована и купальней, заливают раствор бетона. Как только он застынет, обустраивают края, облагораживают территорию около конструкции.

Еще во дворе частного дома можно поставить полипропиленовый бассейн с применением листов, изготовленных из этого же материала. Их толщина должна быть выше 8 мм. Купель можно построить разной конфигурации и размера

Очень важно постараться правильно выполнить сварку листов

Работу проводят сварочным экструдером и термофеном. Полипропиленовую либо стекловолоконную чашу маленького размера не нужно армировать и заливать бетонным раствором. Можно просто с наружной стороны засыпать щебенкой, а потом уплотнить.

При сооружении купальни в регионах с холодными зимами, всю чашу и трубы перед тем, как предстоит заливать бетонным раствором, утепляют толстым пенополистиролом. Это поможет в определенной степени не допустить их промерзания, если вода из системы будет плохо слита. Однако так как такая мера не всегда помогает, необходимо полностью и качественно освободить трубы от воды.

Из бетонного монолита

Для конструкции из бетонного монолита используют опалубку, при помощи которой формируют пол бассейна и бортики. В дальнейшем их облицовывают кафельной плиткой или мозаикой. Состав бетонного раствора похож на тот, что используют при установке чаши из пропилена. На дно котлована кладут 2 слоя арматуры с 15-20 см ячейками. Вовнутрь получившегося строения собирают устройства, предназначенные сливать воду.

Бетонный раствор заливают таким образом, чтобы к сливному отверстию был небольшой уклон. Дождавшись, когда бетон станет твердым, по всей длине чаши для стенок устанавливают арматуру и опалубку, необходимую для того, чтобы их залить. В результате вся бетонная поверхность будет гидроизолирована обмазочным материалом.

Неровные борта оштукатуривают, обязательно используя металлическую или дорогую композитную полимерную армирующую сетку. Изделие из полимерных материалов не заржавеет. Если сетку не использовать, то слой штукатурки, которым выравнивают поверхность, начнет быстро разрушаться. Для отделки купели используют:

- кафель;

- мозаику;

- ПВХ пленку.

Эти декоративные материалы обеспечивают сооружению симпатичный вид, но и защитят бетонный раствор от отрицательного воздействия воды. К выполнению этой работы нужно подойти со всей ответственностью, иначе в ближайшее время конструкцию придется капитально ремонтировать, а то и заливать заново.

Пруд на даче своими руками с фото и пошаговой инструкцией

Проще задекорировать чашу пленкой. Материал расстилают, расправляют, спаивают обрывки в цельное непроницаемое полотно. Ступени покрывают ребристой пленкой, чтобы не скользили. Намного сложнее облицовывать бассейн декоративным плиточным материалом. Выполняя такую работу, следует пользоваться водостойким клеем, в затирочных составах должны присутствовать добавки против грибков.

Из деревянных щитов

Чтобы соорудить деревянный бассейн, нужно купить оструганные доски, их толщина должна составлять не меньше 30 мм, бруски 60х60 мм. Материал обязательно обрабатывают антисептическими составами. Купель получится восьмиугольной формы. Сбивают 8 щитов, их высота должна быть как глубина чаши. Сооружение ставят прямо на поверхность земли либо немного заглубляют.

При заглублении копают котлован, укладывают арматуру, заливают бетонный раствор. Собирая щиты в цельную конструкцию, обязательно проделывают все нужные отверстия. Укладывают в чашу пленку ПВХ, устанавливают лестницу и приводят в порядок борта. Еще бассейны возводят из крупных покрышек и пластиковых бутылок.

Правила техники безопасности при работе со сварочным аппаратом

Работа со сварочным аппаратом не является безопасной, поэтому при его использовании необходимо соблюдать правила предосторожности:

- Жилы, по которым поступает ток, должны быть надежно изолированы.

- Корпус агрегата заземляется.

- Рабочая одежда и перчатки должны быть полностью сухими.

- На ноги лучше надеть резиновые сапоги или стать на коврик из этого материала.

- Маска с очками или щитком защитит лицо от искр, а глаза от повреждения яркими вспышками.

Для того чтобы работа была удачной, нужны не только теоретические знания, но и практические навыки. Практиковаться лучше на небольших изделиях, которые не будут использоваться в серьезных трубопроводах.

Теплица из поликарбоната из профиля

Вторым моментом, куда стоит обратить отдельное внимание, считается материал основы. Теплица из поликарбоната своими руками из профиля (чертежи, фото) для крепления листов гипсокартона имеет ряд положительных сторон

Прежде всего – это простота сборки каркаса и его прочность. Собрать такой каркас сможет даже новичок в строительном деле. При правильной сборке теплица из поликарбоната сможет простоять более десяти лет.

Материалом для каркасной конструкции также не редко берется деревянный брус, но он менее долговечен и сильно подвержен воздействию сырости. Потребуется дополнительная обработка деревянных частей противогрибковыми химикатами. И даже в этом случае такое строение простоит меньше, чем теплица из профиля.

Чертеж теплицы

Известны каркасы, сделанные из трубок и железных уголков. Однако чтобы собрать такую теплицу не обойтись без сварочного аппарата. Такие работы под силу далеко не каждому.

Техника сварки Т-образных соединений

Чтобы получился правильный сварочный шов, нужно одну плоскость поставить горизонтально, а другую — вертикально. Сварка углового шва должна производиться строго под прямым углом. Если вертикальное свариваемое изделие не толще 12 мм, то дополнительной обработки оно не требует. Единственно, нужно смотреть, чтобы нижняя кромка вертикального изделия была обрезана максимально ровно, и зазор стыка не имел больше 2 мм.

В сварочной конструкции тавровых соединениях все детали имеют важное значение, точнее их толщина. Так, например, если вертикальное изделие имеет толщину от 12 до 25 мм, то нужно сделать подготовку в V-образной форме

Если вертикальный лист от 25 до 40 мм толщиной, то скосы кромок нужно обрезать U- образной формы только с одной стороны. А если толщина — больше 40 мм, то делается обрез по обе стороны V- образной формы.

Опасно, когда шов имеет не проваренную одну из сторон или не проваренный угол. Поэтому в процессе сварки углового шва электрод нужно расположить так, чтобы он оказался в плоскости, которая делит угол пополам. А концом электрода выполняются колебательные движения, чтобы расплавились кромки металла. Нужно обязательно заранее определить, чтобы длина сварочного шва была соразмерной углу между изделиями.

Декор, обновление и изготовление мебели

Как правильно наложить угловой шов

Сварка углового шва зависит, прежде всего, от правильного зажигания электрической дуги. Зажигание электрической дуги является очень важным и основным моментом в сварочной работе. Зажечь дугу нужно непосредственно перед тем, как начать процесс сварки, и повторно зажигать только при ее обрыве в процессе.

Дуга возбуждается на нижнем горизонтальном листе на расстоянии 3-4 мм от вершины угла, затем дугу нужно подвести к вершине угла и задержать ее там для того, чтобы лучше приплавились углы. Дальше дугу нужно поднять на высоту катета шва по вертикальному изделию и плавно передвигать назад. Затем немного быстрее дугу нужно опустить вниз на горизонтальное изделие и довести на нем толщину шва на размер катета.

Когда идет процесс сварки толстопокрытыми электродами или с повышенным током, формируется большая площадь топленого металла, из-за чего наложение угловых швов невозможно, потому что расплавленный металл стекает на горизонтальное изделие, и шов просто получится неправильный.

Чтобы этого избежать, свариваемые изделия нужно расположить наклоном к горизонту под 45 градусным углом, а сварку произвести лодочкой. Посмотрите наглядно, как сделать сварочный шов — видео на нашем сайте, где показана вся техника, а также практически, как правильно делается зачистка швов после сварки.

Технология сварки

Качественное соединение сварочного шва угловой конфигурации можно получить при установке «лодочкой». Это объясняется тем, что при помещении на горизонтальную поверхность жидкий металл начнет стекать вниз. При «лодочке» такого не происходит, и шов не будет иметь дефектов по этой причине.

Свое название метод получил благодаря форме подставки в виде буквы «V», напоминающей лодку. При любом способе расположение электрода должно быть таким, чтобы дуга достигала кромок обеих частей, что обеспечивается его правильным наклоном.

Для сварки угловых соединений подойдет обычное оборудование. Можно использовать несложный сварочный аппарат трансформаторный. Недостатком являются большие размеры, что вызывает проблемы при перемещении. Более мобильный вариант — инвертор. Он обладает небольшими габаритами и массой, имеются разные режимы. С его помощью достигается стабильность горения дуги.

Ток настраивается в прямой зависимости от диаметра выбранного электрода и толщины свариваемых изделий. При более высоких его значениях имеется опасность появления прожогов, а при низких возможно залипание электродов. Движение электродов при угловой сварке может иметь колебательный характер, что дает отличное качество шва.

Допускаются и другие перемещения: в разных направлениях по горизонтали, при верхнем и нижнем положениях.

Выполнение потолочного шва возможно при условии быстрого затвердения. Для этого применяются электроды, имеющие тугоплавкое покрытие, а сварку совершают круговыми движениями. Такая позиция для сварщика является неудобной. Кроме того, если отдаляется электрод, то дуга сразу гаснет, металл остывает, а уменьшение сварочной ванны грозит коротким замыканием. Прогрев места сварки снизу также порождает сложность, поэтому при возможности желательно прибегать к другим вариантам.

При расположении углового шва при сварке внизу предпочтителен способ «лодочка». Выполнять его в этом положении гораздо легче, чем наверху, и результат будет более качественным, а риск непровара и подреза кромок станет минимальным. При сваривании труб для состыковки используется раструбный метод, при котором потребуется центрирующее приспособление.

Особую проблему представляет угловой шов, сварка которого должна производиться в местах, доступ куда является затруднительным, в частности, при стыковке труб. В этом случае необходимы следующие инструменты и расходные материалы:

- специальный паяльник;

- дополнительные насадки;

- резак;

- раствор для обезжиривания;

- соединительные элементы.

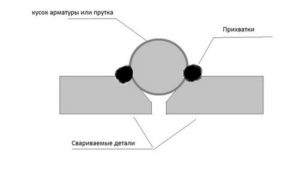

Трубы расплавляются паяльником, с помощью насадок соединяют их отдельные элементы. Если предстоит выполнить вертикальный шов, необходимо обеспечить фиксацию заготовок. В нескольких местах с целью прихватывания используются поперечные перемычки. Двигаться следует снизу вверх, применяя метод наклонных электродов. Стекание вниз расплавленной жидкости может привести к некачественному выполнению.

После окончания процесса на сваренных поверхностях, как правило, остаются застывшие капли и брызги, а также окалины. Требуется заключительная обработка. Она производится с помощью зубила и молотка. Кроме того, может возникнуть необходимость сравнять выпуклую поверхность шва. Это делается углошлифовальной машиной.

Приём сварки на просвет

Сварку труб на просвет (в отсутствии непосредственного соприкосновения) начинают с основательной подготовки места соединения заготовок.

Сварку труб на просвет (в отсутствии непосредственного соприкосновения) начинают с основательной подготовки места соединения заготовок.

Для сваривания по этому методу подходят лишь трубы среднего диаметра с толщиной стенок не менее 6-12 миллиметров. При этом предполагается выборка фаски под углом 65-70 ° с обеспечением приступа в 2 мм.

Для правильной (соосной) фиксации свариваемых трубных заготовок потребуется внутренний центратор, полностью исключающий какое-либо смещение сборки. Зазор в просвете оставляется порядка 2,5 мм (его легко можно выставить, ориентируясь на электрод соответствующего диаметра).

В итоге можно сказать, что сварка угловых и по-разному ориентированных в пространстве соединений предполагает не только основательную подготовку, но и правильный выбор электродов для неё.

Видео

Дефекты сварных швов

У начинающих сварщиков часто при выполнении швов встречаются ошибки, которые приводят к появлению дефектов. Некоторые из них критичны, некоторые — нет

В любом случае, важно уметь определить ошибку, чтобы затем исправить ее. Самые распространенные среди новичков дефекты — неодинаковая ширина шва и его неравномерное заполнение. Происходит это из-за неравномерных движений кончика электрода, изменении скорости и амплитуды движений

По мере накопления опыта эти недостатки становятся все менее заметными, через некоторое время вообще исчезают

Происходит это из-за неравномерных движений кончика электрода, изменении скорости и амплитуды движений. По мере накопления опыта эти недостатки становятся все менее заметными, через некоторое время вообще исчезают.

Другие ошибки — при выборе силы тока и величины дуги — можно определить по форме шва. На словах описать их сложно, проще изобразить. На фото ниже показаны основные дефекты формы — подрезы и неравномерное заполнение, прописаны причины, их вызвавшие.

Ошибки, которые могут возникнуть при сварке

Непровар

Одна из ошибок, которые допускают начинающие сварщики: непровар

Этот дефект состоит в неполном заполнении стыка деталей. Этот недостаток необходимо корректировать, так как он влияет на прочность соединения. Основные причины:

- недостаточный сварочный ток;

- высокая скорость движения;

- недостаточная подготовка кромок (при сварке толстых металлов).

Устраняется корректированием тока и уменьшением длины дуги. Подобрав правильно все параметры, от такого явления избавляются.

Подрез

Этот дефект — канавка вдоль шва на металле. Обычно возникают при слишком длинной дуге. Шов становится широким, температуры дуги для прогрева не хватает. Металл по краям быстро застывает, образуя эти канавки. «Лечится» боле короткой дугой или корректировкой силы тока в большую сторону.

Подрез в угловом соединении

При угловом или тавровом соединении подрез образуется из-за того, что электрод больше направлен на вертикальную плоскость. Тогда металл стекает вниз, снова образуется канавка, но уже по другой причине: слишком сильном нагреве вертикальной части шва. Устраняется снижением силы тока и/или укорочением дуги.

Прожог

Это сквозное отверстие в сварном шве. Основные причины:

- чересчур большой ток сварки;

- недостаточная скорость движения;

- слишком большой зазор между кромками.

Так выглядит прожог шва при сварке

Способы исправления понятны — пробуем подобрать оптимальный сварной режим и скорость движения электрода.

Поры и наплывы

Поры выглядят как небольшие отверстия, которые могут группироваться в цепочку или быть раскиданы по всей поверхности шва. Являются недопустимым дефектом, так как значительно снижают прочность соединения.

Поры появляются:

- при недостаточной защите сварной ванны чрезмерном количестве защитных газов (электроды низкого качества);

- сквозняке в зоне сварки, который отклоняет защитные газы и кислород попадает к расплавленному металлу;

- при наличии загрязнений и ржавчины на металле;

- недостаточной разделке кромок.

Наплывы появляются при сварке с присадочными проволоками при неправильно подобранных режимах и параметрах сварки. Представляют собой затекший металл, который не соединился с основной деталью.

Основные дефекты сварных швов

Холодные и горячие трещины

Горячие трещины появляются в процессе остывания металла. Могут быть направлены вдоль или поперек шва. Холодные появляются уже на холодном шве в тех случаях, когда нагрузки для этого типа шва чересчур велики. Холодные трещины ведут к разрушению сварного соединения. Эти недостатки лечатся только повторной сваркой. Если недостатков слишком много, шов срезают и накладывают повторно.

Холодные трещины ведут к разрушению изделия

Изумительной красоты хрустальная жеода, которую легко соорудить из простого стекла и цемента

Видео: как запустить заклинивший мотор-компрессор холодильника

Условия проведения сварочной работы

Чтобы крепко заварить части металла, требуется выбрать принцип траектории либо снизу вверх, либо наоборот. Подобные перемещения проводят, отрывая или не отрывая дуги.

Если начальное положение ванны снизу, то жидкий металл поступает сверху. Чтобы остановить разбрызгивание, проводник наклоняют по отношению к рабочей плоскости, где ложится стыковка деталей. Нижний расплав затвердевает и образует упор для следующей выемки.

Для образования прочного соединения снизу без дугового отрыва электрод двигают равномерно без смещений. Диапазон поворота электрода около 90 градусов. Это позволит разгладить узлы сопряжения. Скоростной темп при этом сохраняется на высоких значениях. Следует координировать процесс сваривания металла. Когда потеки начнут появляться у одного среза, можно отступить к другому краю. При этом продолжить перемещение к верху.

Сварить металлоконструкции своими руками может каждый. Надо знать правила работ, которые подробно рассмотрены здесь.

Металлические стыковки с отрывом дуги доступны любому мастеру. Обычно начинающие сварщики так набираются опыта. В период отрыва нагрев конструкции существенно падает. Для устойчивости электрода, как и в первом варианте, применяют уступ кратера.

Сварка вертикального шва при помощи ручной дуговой сваркой гораздо сложнее. Для уменьшения разбрызгивания расплавленной массы повышают силу электричества и поднимают темп. Кроме того, перемещают и увеличивают ширину шагов.