Из чего состоит сварочный электрод

Содержание:

- Тонкости использования черных обоев

- Каким током варить электродами или какого диаметра выпускают расходные материалы

- Размеры

- Способы укладки и монтажа

- Рекомендации по выбору электродов

- Распространенные модели или какой электрод лучше выбрать

- О чем речь?

- Это Белорусский оригинал Кварцевого обогревателя

- Применение

- Овечка

- Классические

- Назначение электрода

- Лучшие сварочные электроды с рутиловым типом покрытия

- Полезное видео: что такое оргалит

- Виды электродов

- Классификация стальных покрытых электродов для ручной дуговой сварки

- Заключение

Тонкости использования черных обоев

Каким током варить электродами или какого диаметра выпускают расходные материалы

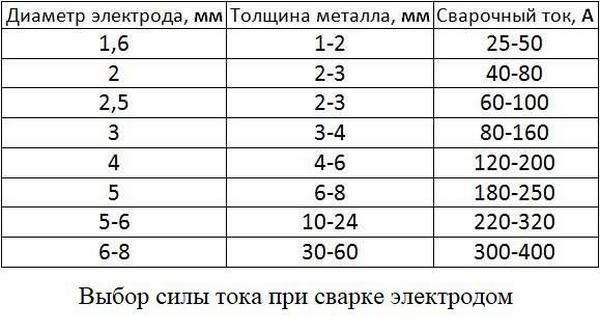

На прочность образуемого соединения влияет не только диаметр расходника, но еще и значение сварочного тока. Подбирать силу тока требуется по толщине используемых стержней. Если неправильно выбрать ток, то при работе инверторной или дуговой сваркой возникнут неприятные последствия в виде проваривания или прилипания шва.

Таблица выбора электродов по току

Таблица выбора электродов по току

Чем больше диаметр используемого стержня, тем соответственно выше должна быть сила тока. Если раньше значение тока высчитывалось вручную, то сегодня существуют нормативные документы. На сварочных устройствах предусмотрены регуляторы, посредством которых можно установить необходимую величину тока, поэтому далее рассмотрим, как выбрать его необходимое значение.

Для бытовых сварочных аппаратов, рассчитанных на работу с электродами от 1 до 2 мм, применяется диапазон токов от 30 до 45 Ампер. Выбор тока следует настраивать путем плавного изменения положения регулятора.

Для стержней 2 мм, которые используют для сварки металлов 2-3 мм, выставляется ток в пределах от 30 до 80 Ампер. Причем в большую сторону нужно перемещать регулятор только в случае, если осуществляется работа с толстым металлом. Точное значение следует выставлять самостоятельно, ориентируясь на качество сварочного процесса.

Для стержней 3 мм выставляются токи в диапазоне от 65 до 130 Ампер.

Для устройств диаметром 4 мм — такие материалы предназначены для работы не только с толстыми металлическими заготовками, но и более тонкими. Используя такие изделия, следует выставлять для них ток в диапазоне от 110 до 200 Ампер.

Для стержней 5 мм выбирается сила тока от 160 до 250 Ампер

Для работы с такими расходными материалами важно использовать мощное оборудование.

Для электродов от 6 до 8 мм выставляется ток от 300 Ампер. Верхнее значение может достигать 400 Ампер, но важную роль здесь играет не только размер стержня, но и толщина стали.

Начинающим сварщикам не рекомендуется сразу же начинать работать с электродами большого диаметра. Для домашнего использования вполне хватает расходников от 1 до 3 мм. Ниже представлена таблица, которая обязательно поможет правильно выбрать подходящий ток в зависимости от диаметра используемого изделия и толщины свариваемого металла.

Размеры

Одной из определяющих характеристик является размер электрода. Значение при выборе имеют длина и диаметр. Толщина монтируемых деталей влияет на величину диаметра электрода. Сила тока подбирается в зависимости от размера стержня. Показатели стабильности электрической дуги, плотности и качества шва напрямую связаны с диаметром электрода.

Металлические тонкие материалы варятся тонкими электродами (диаметром от 1 мм до 2 мм). Выбирая величину сварочного тока, опираются на особенности составов электродов и монтируемых частей, на температуры их плавления. Тонкие электроды есть риск очень быстро расплавить при большом напряжении.

Для сварки толстыми электродами, соответственно, требуется более сильный ток. Тока должно быть достаточно для того, чтобы разжечь электрод и поддерживать дугу. Существуют табличные значения, где указаны рабочий ток и диаметр электрода для сварки определенного по толщине материала.

Так, 25–100 А достаточно для сварки тонких листов электродом 1–2 мм, 150–200 А – для работы с металлами электродами диаметром около 3 мм. Важным моментом во время сварки является быстрая замена сгоревшего электрода новым.

Способы укладки и монтажа

Для того, чтобы начать работы по монтажу сухой стяжки по методу Knauf, необходимо предварительно рассчитать объём требуемых стройматериалов. Основной трудностью для непрофессионала в этом моменте покажется расчёт количества мешков сухой смеси, необходимой для засыпки. Помочь в этом могут онлайн-калькуляторы расхода керамзита.

В онлайн-калькулятор необходимо ввести следующие характеристики:

- Площадь помещения (м²), которую несложно высчитать, умножив длину комнаты на её ширину;

- Высота минимальной толщины, на которую требуется поднять базовое основание полов (мм): при этом учёту подлежит не только высота засыпки, но и размер листов покрытия;

- Высота перепада полов в комнате, которую требуется выровнять стяжкой (мм). Для определения необходимо замерить лазерным уровнем наиболее низкую точку и наиболее высокую точку пола в комнате и вычесть разницу.

После введения требуемых данных встроенный гаджет подсчитывает расход смеси как на 1 кв. м, так и в целом на всё помещение. При точном расчёте керамзита удаётся избежать излишних закупок, тем самым ремонт обходится дешевле.

Остальные материалы рассчитать намного проще. При обращении в магазин необходимо сообщить консультанту длину и ширину помещения и он сможет подсчитать, сколько именно потребуется листов «суперпола», плёнки, демпферной ленты и пр.

Монтаж сухой стяжки по методу Knauf включает следующие этапы работы:

- Демонтаж старого основания, очистка поверхности от мусора.

- Нанесение отметки высшего уровня стяжки.

- Укрывание поверхности гидроизоляционной плёнкой с нахлёстом полотен и фиксацией краёв металлизированным скотчем. Края плёнки должны примерно на 200 мм быть приподняты над верхней отметкой стяжки.

- Фиксация по периметру комнаты демпферной ленты.

- Засыпание поверхности керамзитом. Делать это лучше без образования горок.

- Определение расчётного уровня, на который устанавливаются нивелирующие профили (заменяющие маячки, присутствующие в обычной «мокрой» стяжке).

- Осуществление работ по выравниванию керамзита, начинающееся от самой дальней стены комнаты.

- Распределение керамзита правилом (нивелирующей рейкой) соответственно заданному уровню.

- Раскрой элементов «суперпола», который начинается с того, что обрезается фальцевая кромка крайнего к стене листа.

- Обязательным этапом является обустройство «мостков» на поверхности керамзита. Для этого подойдут обрезки ГВЛ размером примерно 50*50 см.

- Процесс укладки «суперпола» начинаестя от стены, которая имеет дверной проём. Осуществляются работы справа налево.

- Желательна утрамбовка керамзитной засыпки, которая может проводиться при помощи резинового молота (осуществляется поверх плит перед их закреплением).

- Первоначальная стыковка листов ГВЛ на мастику.

- Фиксация стыков на саморезы с шагом в пределах 300 мм.

- Обязательным моментом при соединении листов является чередование швов.

- Для последующего монтажа линолеума, винилового ламината либо коврового покрытия производится заделка швов и отверстий при помощи шпаклёвочной смеси.

- Для последующей укладки плитки поверхность дополнительно обрабатывается грунтовкой под клей.

При монтаже сухой стяжки с утеплением дополнительно добавляется установка пористо-волокнистого либо вспененного заполнителя. В том случае, когда нет необходимости в использовании керамзитовой смеси для выравнивания пола, установка утеплителя осуществляется непосредственно на закрытое пароизолирующей плёнкой бетонное основание.

Рекомендации по выбору электродов

Проводя выбор электродов для ручной дуговой сварки, следует учитывать тот момент, что для каждого сварочного аппарата производитель рекомендует определенный тип электродов. Стоит учитывать, что сварка может проходить при применении нескольких способов:

- контактная;

- роликовая;

- газопрессовая;

- электрошаговая.

На сегодняшний день наибольшее распространение получила два метода: контактный и газопрессовой. При необходимости достижения высокой производительности, как правило, выбирают газопрессовой метод. Он применяется при прокладке трубопровода на большое расстояние.

Проводить выбор электродов следует исходя из параметров свариваемого покрытия. При этом следует учитывать тот момент, что каждая марка применяемых электродов обладает своими определенными качествами. Если неправильно выбрать расходный материал, то получаемый шов не будет обладать требующимися эксплуатационными качествами.

Выбирая электроды для дуговой сварки, следует учитывать нижеприведенную классификацию:

- Вид покрытия и его толщина. При изготовлении деталей могут применяться различные стали. Примером можно назвать углеродистые и легированные стали. Выбор проводится также в зависимости от толщины металла.

- Назначение. Выбор проводится также в зависимости от того, какой шов следует получить. Например, требуемая ширина и длина, а также качество.

- Состав покрытия и механические свойства. К швам предъявляется довольно больше количество требований. Примером можно назвать прочность и устойчивость к растяжению.

К другим особенностям выбора отнесем нижеприведенные моменты:

- При толщине металла не более 8 мм следует применяться электроды с диаметром 8-12 мм, а сила тока 450А. Длина шва достигает 45 см. Свариваемые элементы могут изготавливаться при применении различных металлов.

- Расходный материал с диаметром 6 мм может применяться при силе тока 370А, толщина металла может составлять 4-15 м. Сварочный шов также достигает длины 45 см.

- В продаже встречаются варианты исполнения с диаметром 5 мм. Подходят они для случая, когда сила тока составляет 280А. Толщина применяемого металла от 4 до 15 мм.

- При диаметре 4 мм сварка должна проходить при токе 100-220А. За счет снижения силы тока толщина металла уменьшена до 10 мм.

- При силе тока 50-70А диаметр применяемого расходного материала составляет 2 мм. Толщина металла всего 1-2 мм.

Электроды с толщиной менее 3 мм применяются при сварке деталей, которые изготавливаются при применении легированной стали.

В заключение отметим, что от качества применяемого расходного материала во многом зависят особенности получаемого шва

Именно поэтому его выбору следует уделять внимание. Если рассматривать продукцию отечественных и зарубежных производителей, то отметим, что качество изготовления отличается ненамного

А вот стоимость может варьироваться в достаточно большом диапазоне.

Распространенные модели или какой электрод лучше выбрать

Сегодня существует огромное количество разных электродов, выпускаемых разными производителями. Новички часто путаются в столь большом разнообразии, поэтому ниже представлены характеристики популярных марок стержней:

- MP-3C — это универсальные модели расходников, предназначенные для работы с током постоянной и переменной частоты. Достоинством изделий является легкое воспламенение дуги не только при первом, но и последующем розжиге. В качестве обмазки используется рутил, обеспечивающий эффективную защиту соединения от окисления и проникновения шлака.

- АНО-37 — изделия предназначены для работы с низкоуглеродистыми сталями. Отличаются неприхотливостью работы с металлами, на которых имеется ржавчина. Они также легко разжигаются, что очень удобно для новичков.

- ОЗС-4 — еще один вид неприхотливых в эксплуатации электродов. Основная их особенность в том, что варить ими можно металл не только с присутствующими загрязнениями и ржавчиной, но и влагой.

- УОНИИ-13/55 — еще одна популярная разновидность расходников. Служат они не только для сварки тонкого металла, но и при соединении ответственных конструкций, эксплуатируемых при отрицательных температурах. Перед работой рекомендуется удалить загрязнения и ржавчину с металла.

Электроды поставляются в картонных или пластиковых упаковках, на которых указывается подробная инструкция по их эксплуатации. Ее необходимо обязательно изучить перед началом использования, ведь от этого зависит качество проведения сварочных манипуляций.

О чем речь?

Это Белорусский оригинал Кварцевого обогревателя

Достоинства:

- высший класс

- встроен терморегулятор

- климат контроль

- таймер времени

- блокировка от детей

Недостатки:

- низкая цена

Применение

Строительство – важнейшая отрасль, охватывающая все сферы функционирования человеческого социума. Быт и развитие цивилизации невозможны без ремонта. К этому следует добавить, что за последние пару столетий промышленность развивалась фантастическими темпами.

Что объединяет эти три несомненных факта? В каждой из упомянутых областей деятельности просто необходима сварка. Всё это доказывает насколько данный процесс является важным элементов в жизни людей на планете.

Описываемый способ скрепления элементов конструкций востребован и имеет огромное значение. Причины подобного не трудно перечислить. Среди них множество преимуществ экономического и технического характера, выгодно отличающие сварку от прочих способов соединения материалов. Здесь на первое место было бы справедливо поставить некоторые из достоинств, упомянув их в отдельности.

- Долговечное качество. Скрепление элементов конструкции таким методом является надежным, проверенным временем и прочным.

- Снижение расходов. Даже по приблизительным подсчётам применение этого способа экономит металла до 30%, а в некоторых случаях даже больше. А простота процесса при подготовительных работах делает реальным снижение трудозатрат.

- Ускорение производства. Сварочные конструкции обладают относительно лёгким весом, по причине этого возможна значительная рационализация.

- Прогрессивность метода, постоянно совершенствуемого и дополняемого по ходу развития техники и науки, несомненна.

Оборудование для сварочных работ возможно изготовить самостоятельно, а умение и навыки придут впоследствии, полученные постепенно в процессе накопления опыта.

Здесь несомненно важны также теоретические знания, ведь технология метода непроста. Но дело того стоит, ведь самостоятельные действия в этом направлении экономически выгодны, так как покупка сварочного аппарата не может обойтись слишком дёшево.

Интересно упомянуть, что первый прообраз такого типа установок начал использоваться на практике больше столетия назад. А идея его создания тоже принадлежит русскому учёному Н.Г. Славянову.

Сначала ручной тип работ был единственный из возможных вариантов, хотя и теперь этот метод считается чрезвычайно распространённым. Но процессы постепенно автоматизировались, сначала наполовину. А теперь существует полностью автоматизированная сварка, причём в самых разных вариантах.

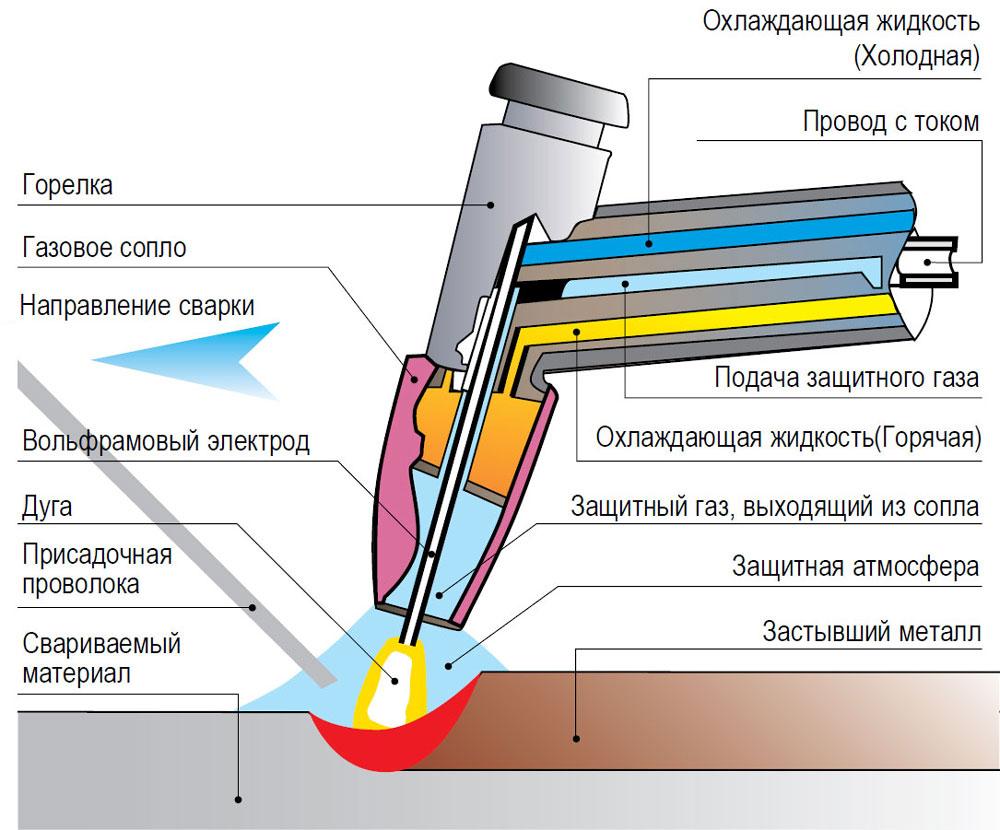

Одним из наиболее востребованных во многих областях является аргонная технология. Причины всеобщего внимания к этому методу в доступности для бытового применения. Он чаще всего необходим и считается наилучшим для сварки алюминия, а электроды, которые используются в данной случае, должны обладать особыми свойствами.

Алюминиевые изделия незаменимы в хозяйстве. Это могут быть кастрюли, чайники и прочие необходимые в повседневности предметы. Они часто выходят из строя и могут прохудиться, поэтому нуждаются в ремонте.

Приварить отвалившуюся деталь было бы просто, но крайние неудобства заключаются в капризах алюминия. Это проявляется в процессе нагрева и при кислородных контактах. Сварить материал практически невозможно. Металл, при попытке осуществить задуманное, горит и окисляется.

Но некоторые достижение и удачные идеи науки и цивилизации значительно упрощаю процесс. Здесь аргон служит своеобразной защитой, изолируя точки горячего воздействия от вредных контактов с атмосферой. При этом рекомендуется использовать для сварки вольфрамовый электрод, который подходит в данным случае больше всего по природным свойствам.

Описанный метод позволяет решить многие житейские проблемы и делает процесс починки антикварных вещей и предметов бытового использования доступным практически для каждого. Конечно, лучше прибегнуть к помощи настоящих профессионалов. Но это не всегда возможно, а нередко бывает слишком дорого.

Для аргонодуговой сварки электроды используются разных диаметров, но вольфрамовые материалы, ввиду их тугоплавкости, здесь подходят более других. Это тип соединения алюминиевых конструкций по причине доступности очень привлекателен для домашних мастеров.

Овечка

Классические

Назначение электрода

Таблица видов электродов для сварки.

По назначению электроды разделяют для:

- работы со сталями с высоким уровнем легирующих элементов;

- со средним содержанием легирующих элементов;

- сварки конструкционных сталей;

- пластичных металлов;

- наплавления;

- теплоустойчивых сталей.

Таким образом, можно подобрать электроды для каждой конкретной задачи.

Отдельное внимание следует обратить на защитное покрытие. Обмазка электродов – важная составляющая, к которой предъявляются особые требования

Кроме того для нее характерен определенный состав.

Они представляют собой стержень, покрытый особой оболочкой. Мощность зависит от того, какой у него диаметр.

Наиболее популярными являются электроды УОНИ. Существует несколько марок данного материала и все они используются для ручного сваривания.

УОНИ 13-45 позволяют получать швы приемлемой вязкости и пластичности. Они применяются для сварки при литье и поковки. В составе таких стержней содержится никель и молибден.

УОНИ 13-65 подходят для работы на конструкциях с повышенными требованиями. Они могут осуществлять соединения в любых положениях. Диаметр варьируется от двух до пяти миллиметров, чем он больше, тем больше сварочный ток.

Кроме того соединения, полученные с их помощью, характеризуются высокой ударной вязкостью и в них не формируются трещины. Все это делает их наиболее перспективными в работе с ответственными конструкциями, к которым предъявляются жесткие требования.

Помимо этого данные конструкции оказываются устойчивыми к перепадам температур, вибрациям и нагрузкам

Важной особенностью стержней данного типа является существенная стойкость к действию влаги и возможность длительного прокаливания

Виды покрытия

Покрытия электродов включают следующие составляющие:

- раскисляющие вещества;

- компоненты для стабильного горения дуги;

- элементы, обеспечивающие пластичность, такие как каолин или слюда;

- алюминий, кремний;

- связующие вещества.

Ко всем электродам для точечных или ручных сварочных работ с покрытием предъявляют ряд требований:

- высокая эффективность;

- возможность получение результата с необходимым составом;

- незначительная токсичность;

- надежный шов;

- стабильное горение дуги;

- прочность покрытия.

Виды покрытия электродов.

Выделяют следующие виды покрытий электродов:

- целлюлозное;

- кислое;

- рутиловое;

- основное.

Первый тип позволяет выполнять работу во всех пространственных положениях постоянным и переменным током. Они наиболее широко применяются в монтаже. Характеризуются существенными потерями на разбрызгивание и не допускают перегрева.

Рутиловое и кислое позволяют варить во всех положениях, кроме вертикального, постоянным и переменным током. Второй тип покрытия не целесообразен для работы со сталями с высоким содержанием серы и углерода.

Перечисленные выше типы оболочек подразумевают использование только одного конкретного вида покрытия. Однако возможны сочетания нескольких вариантов. Комбинации могут складываться из нескольких типов в зависимости от решаемой задачи.

Комбинированные оболочки относятся к отдельному классу и их не причисляют к основным четырем видам.

Существует также классификация в зависимости от толщины покрытия.

Каждой толщине присваивается отдельное буквенное обозначение:

- тонкие – М;

- средней толщины – С;

- толстые – Д;

- особо толстые Г.

Конечно же, стержни выбираются в соответствии с поставленными целями. Правильный выбор гарантирует высокое качество выполняемой работы.

https://www.youtube.com/watch?v=AvCg7p3no98

Марки электродов

Расшифровка маркировки электрода.

Существуют различные марки электродов, предназначенные для решения определенных задач. Они характеризуются определенными свойствами, что позволяет подобрать наиболее подходящий материал.

Марка ОК-92.35 характеризуется удлинением в шестнадцать процентов и пределом текучести и прочности в 514 МПа и 250 НВ соответственно. Предел текучести ОК-92.86 составляет 409 МПа.

Марки электродов для ручной сварки Ок-92.05 и ОК-92.26 обладают относительным удлинением в 29% и 39%, а пределом текучести – 319 и 419 МПа соответственно.

Предел текучести ОК-92.58 составляет 374 МПа.

Все вышеперечисленные электроды используются для ручной дуговой сварки по чугуну. В зависимости от того, с каким металлом предстоит работать, выбирают также специальный тип стержня. Например, для меди – АНЦ/ОЗМ2, чистого никеля – ОЗЛ-32, алюминия – ОЗА1, монеля – В56У, силумина – ОЗАНА2 и т.д.

Кроме того, сварщику необходимо также контролировать качество свариваемых деталей. В зависимости от материала, условий работы, положения шва и других факторов, выбирают соответствующий электрод, который обеспечит наилучшее качество соединения.

Лучшие сварочные электроды с рутиловым типом покрытия

СВЭЛ МР 3C 2.5мм

Универсальная рутиловая продукция. Используют при изготовлении ответственных стальных конструкций из низкоуглеродистых и низколегированных сплавов. Электроды работают как на переменном, так и на постоянном токе с любой полярностью. Рекомендовано вести работы со средней или короткой дугой. Возможна эксплуатация на форсированном режиме, что способствует увеличению производительности. Соединение поверхностей выполняют из различных пространственных положений.

Основные характеристики:

- диаметр 2,5 мм;

- масса 5,1 кг.

РЕСАНТА МР-3 4мм

Назначение электродов этой марки — изготовление конструкций разных типов (рядовые, ответственные) на основе углеродистых сталей. Сварочные работы выполняют из разных пространственных положений. Возможно использование источника переменного (напряжение холостого хода 50 В) или постоянного тока (прямая или обратная полярность). Диаметр 4 мм, масса 1,19 кг.

Преимущества:

- хорошее качество сварки;

- возможность работать даже с недостаточно хорошо очищенными, ржавыми поверхностями;

- покрытие из рутила, а не из заменителя.

Недостатков нет.

Полезное видео: что такое оргалит

Виды электродов

Несмотря на то, что электроды тяжело поддаются классификации, есть решение этого вопроса.

Все стержни отличаются по виду материала, который лежит в их основе. Стержни могут быть разными по своему покрытию.

Основные виды электродов:

- Тающий механизм. Материал, из которых производят такие электроды – это металлы. Часто берут чугун, сталь или алюминий. Выбор связан с тем, какой материал нужно обрабатывать. Такие электроды являются и анодом, и катодом одновременно. Стержни применяют в 9 случаях из 10.

- Электроды, которые не плавятся. Для работы используют провода. Механизм изготовлен из угля, вольфрама или графитовых соединений. Ровный шов создают с проволокой. Рекомендовано работать с прямой полярностью. РД сварка подразумевает использование стержней из вольфрама. Причина этому – высокая температура плавления.

- Непокрытая конструкция. Их применяют тогда, когда нужно их связать флюсом. Он будет быстро плавиться во время работ. Не подходит для РД сварки.

- Электроды с облицовкой. Их берут в 8 случаях из 10. Такой материал при РДС помогает защитить конструкцию от негативного воздействия воздуха, сделать горение арки более стабильным и улучшить качество всех швов. Активно используют при работе полуавтомата и автоматики.

Классификация стальных покрытых электродов для ручной дуговой сварки

Классификация покрытых электродов, в зависимости от их назначения

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями

ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые

электроды для дуговой сварки делятся на следующие группы:

У — для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным

сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются

следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

Л — электроды данной группы применяют для сварки легированных сталей, а также

для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа.

Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Т — данные электроды предназначены для сварки легированных теплостойких сталей.

В — электроды для сварки высоколегированных сталей с особыми свойствами (ГОСТ10052).Н

— электроды для наплавки поверхностных слоёв с особыми свойствами.

Классификация электродов, в зависимости от вида покрытия

А — электроды с кислым покрытием (например, АНО-2, СМ-5 и др.). Эти покрытия

состоят из оксидов железа, марганца, кремнезёма, ферромарганца. Эти электроды

обладают высокой токсичностью из-за содержания оксида марганца, но, при этом,

обладают высокой технологичностью.

Б — основное покрытие (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.).

В состав этих покрытий не входят оксиды железа и марганца. В состав покрытия

для электродов УОНИ-13/45 входят мрамор, плавиковый шпат, кварцевый песок, ферросилиций,

ферромарганец, ферротитан, замешанные на жидком стекле. При сварке электродами

с основным покрытием, получается сварной шов с высокой пластичностью. Данные

электроды используют для сварки ответственных сварных конструкций.

Р — электроды с рутиловым покрытием (АНО-3, АНО-4, ОЭС-3, ОЗС-4, ОЗС-6, МР-3,

МР-4 и др.). Основу покрытия данных электродов составляет рутил TiO2, давший

название этой группе электродов. Рутиловые электроды для ручной дуговой сварки

менее вредные для здоровья, чем другие. При сварке металла такими электродами

толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет. Это позволяет

использовать данные электроды для выполнения швов в любом положении.

Ц — группа электродов с целлюлозным покрытием (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.).

Компонентами для таких покрытий являются целлюлоза, органическая смола, тальк,

ферросплавы и некоторые другие составляющие. Электроды с таким покрытием можно

использовать для выполнения сварки в любом положении. Преимущественно они используются

при сварке металлов малой

толщины. Недостатком их является пониженная пластичность сварного шва.

Классификация электродов по толщине покрытия

В зависимости от толщины покрытия (отношения диаметра электрода D к диаметру

электродного стержня d), электроды подразделяются на группы:

М — с тонким покрытием (соотношение D/d не более 1,2).

С — со средним покрытием (соотношение D/d в пределах от 1,2 до 1,45).

Д — с толстым покрытием (соотношение D/d в пределах от 1,45 до 1,8).

Г — электроды с особо толстым покрытием (соотношение D/d более 1,8).

Классификация электродов по качеству

Классификация по качеству включает в себя учёт таких показателей, как точность

изготовления, отсутствие дефектов в сварном шве, выполненном электродом, состояние

поверхности у покрытия, содержание серы и фосфора в металле сварного шва. В

зависимости от этих показателей, электроды делятся на группы 1,2,3. Чем больше

номер группы, тем лучше качество электрода и выше качество

сварки.

Классификация электродов по пространственному положению при

сварке

Различают 4 группы электродов, в зависимости от допускаемого пространственного

расположения свариваемых деталей:

1 — допускается сварка в любом положении;

2 — сварка в любом положении, кроме выполнения вертикальных швов сверху вниз;

3 — сварка в нижнем положении, а также выполнение горизонтальных швов и вертикальных

снизу вверх;

4 — сварка в нижнем положении и нижнем «в лодочку».

Кроме вышеперечисленных способов классификации, ГОСТ9466 предусматривает классификацию

электродов в зависимости от полярности сварочного тока, напряжения холостого

хода, вида источника питания сварочной дуги. Исходя из этих показателей, электроды

делятся на десять групп и обозначаются цифрами от 0 до 9.

Заключение

Копанием картофеля занимается каждый огородник, который занимается выращиванием овощей на своем участке. Вручную делать это довольно сложно и поэтому многие используют специальные картофелекопалки для мотоблоков. Чтобы самостоятельно создать такую конструкцию, необходимо ознакомиться с пошаговой инструкцией изготовления копалок.