Плавящиеся сварочные электроды

Содержание:

- Это Белорусский оригинал Кварцевого обогревателя

- 2 Маркировка электродов и требования к ним

- Рутиловые электроды: что это такое и для чего они нужны

- Сварка электродами с рутиловым покрытием

- Классификация электродов для ручной дуговой сварки

- История

- Монолитное перекрытие по профлисту

- Правила хранения

- Украшения на Новый год 2021 своими руками из под…

- Полезное видео: что такое оргалит

- Тонкости использования черных обоев

- Способы укладки и монтажа

- Цветной или однотонный хлопковый тюль

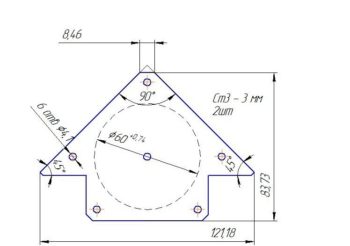

- Из чего состоит плавящийся электрод?

- Электроды с целлюлозным покрытием

- Назначение покрытия

- Лучшие марки на рынке

- Классические

- Инструкция по выбору электродов

Это Белорусский оригинал Кварцевого обогревателя

Достоинства:

- высший класс

- встроен терморегулятор

- климат контроль

- таймер времени

- блокировка от детей

Недостатки:

- низкая цена

2 Маркировка электродов и требования к ним

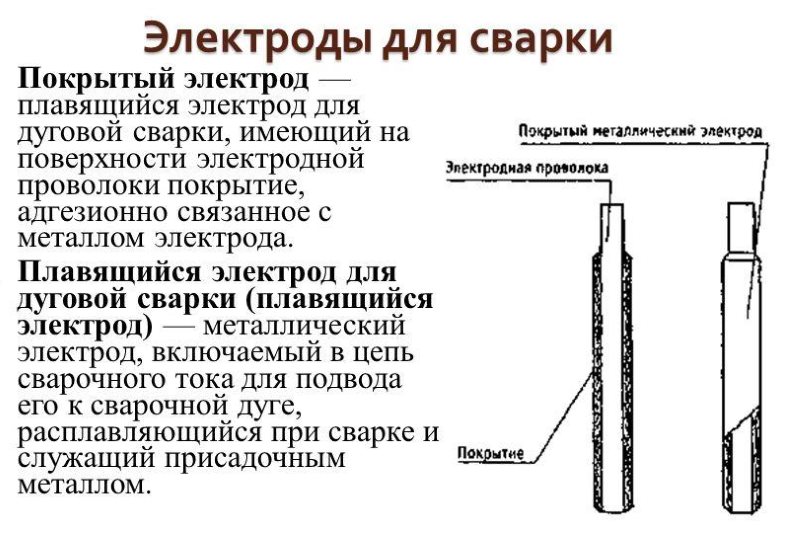

Итак, электроды делятся на плавящиеся и неплавящиеся. К первому типу относятся стальные, медные, чугунные и бронзовые изделия, имеющие дополнительное покрытие. Существуют также плавящиеся непокрытые элементы, но их в основном используют только в качестве проволоки для сварочных работ с применением защитных газов. Неплавящимися видами электродов являются вольфрамовые, торированные и лантанированные.

Кроме того, разделяются они и по виду покрытия. Если маркировка электродов для сварки содержит букву А, то значит, покрытие кислое, и такое изделие не рекомендуется использовать для работ со сталями, имеющими повышенное содержание углерода и серы. Что же насчет пространственного положения, так оно допускается любое, кроме вертикального, когда подносится электрод сверху вниз. К дефектам относится чрезмерное разбрызгивание и возможность образования трещин в шве.

Оснóвное покрытие обозначается буквой Б, ими так же, как и предыдущими, запрещается варить в вертикальном положении. Аналогичный запрет по способу сварки имеют и рутиловые покрытия (Р). Буква Ц соответствует целлюлозному, такие электроды отлично себя ведут в абсолютно любом положении, но их недостатками можно назвать разбрызгивание и необходимость следить, чтобы не было перегрева. Последний тип АЦ, РБ – смешанные, нашедшие свое применение для сварки трубопроводов и различных конструкций. Запрещенным для них является потолочное положение.

Разобравшись с тем, что представляют собой данные элементы и из чего состоят, стоит немного уделить внимания и требованиям, которые предъявляются к ним. Так, сварочный электрод в обязательном порядке должен обеспечивать устойчивое горение дуги, благодаря чему металл будет плавиться равномерно. Также полученный шов должен иметь заданный химический состав, который определяется в зависимости от условий эксплуатации детали и состава металла свариваемых изделий.

Производительность должна быть максимальной, а разбрызгивание, выделение угарного газа и токсических веществ, наоборот, минимальными. Необходимо чтобы шлаковая корка легко отделялась от шва. Кроме того, должны быть достигнуты требуемые механические свойства, а также износостойкость и устойчивость к столь вредной коррозии. Теперь же рассмотрим другие особенности маркировки.

Рутиловые электроды: что это такое и для чего они нужны

Все электроды изготавливаются по одинаковому принципу: на металлический стержень из специального сплава наносится особое покрытие. Как правило, от типа покрытия зависит то, где будут использоваться электроды данного типа.

Электроды с рутиловым покрытием предназначены для ручной дуговой сварки. Покрытие изготавливается преимущественно из двуокиси титана. Это позволяет добиться высокого качества сварочного шва, а также благоприятно влияет на весь процесс сварки.

СПРАВКА: Этот тип покрытия — один из самых безопасных, так как не выделяет вредных веществ при горении, которые может вдыхать сварщик.

Сварка электродами с рутиловым покрытием

Несколько нюансов, которые необходимо учитывать при проведении сварочных работ:

Проверьте, из какого материала сделан электрод. И сейчас речь не о покрытии, а о самом стержне

Для достижения максимально качественного шва металл стержня должен совпадать с металлом конструкции, которая сваривается.

Важно также учитывать толщину электродов. Она должна соответствовать толщине металла конструкции, хотя может и быть толще или тоньше, что компенсируется силой тока и мастерством сварщика.

Видео

Посмотрите парочку роликов, где умелец делится опытом работы именно рутиловыми электродами.

Классификация электродов для ручной дуговой сварки

Рассматривая различные виды электродов для ручной дуговой сварки, следует уделить внимание тому, что различные обмазки могут стабилизировать образующуюся дугу во время горения. Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки

Одни и те же марки могут изготавливаться различными производителями. Стоит учитывать, что качество расходного материала может существенно отличаться.

Предназначение электродов может быть самым различным. По этому критерию проводится следующая классификация электродов ручной дуговой сварки:

- Довольно большое распространение получили легированные металлы, так как за счет добавления различных химических веществ существенно улучшаются эксплуатационные характеристики. Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т».

- Для сваривания сталей, которые имеют низкую концентрацию примесей, применяют варианты исполнения, при маркировке которого применяется буква «У». Кроме этого, подобные электроды для ручной дуговой сварки подходят соединения металлов со средней концентрацией углерода. Достигаемое значение сопротивления на разрыв составляет 600 МПа.

- Конструкционные стали также получили весьма широкое распространение. В их составе также встречаются легирующие элементы. Сопротивление на разрыв в этом случае составляет 600 МПа.

- В некоторых случаях может проводиться напайка металла на поверхность. Металл может обладать исключительными эксплуатационными качествами. Для этого случая подходит вариант исполнения, при обозначении которого применяется буква «Н».

- В продаже встречаются электроды, предназначенные для сталей с высокой концентрацией легирующих элементов.

- В отдельную группу отводят стали, которые обладают высокими пластичными свойствами. Работать с подобным материалом достаточно сложно, поэтому стали выпускать электроды по алюминию или другим подобным сплавам. В маркировке указывается буква «А».

Виды электродов для сварки

Диаметры электродов для ручной дуговой сварки могут существенно отличаться, что связано с особенностями проводимой работы. Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

- С тонким покрытием. При обозначении применяется буква «М». Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра).

- Со средней толщиной покрытия. При обозначении указывается буква «С». В этом случае наносится слой, толщина которого составляет 45% от диаметра применяемого стержня при изготовлении.

- Толстое покрытие составляет 80% от диаметра, в маркировке указывается буква «Д».

- Есть и особо толстые варианты исполнения, при обозначении которых указывается буква «Г». В этом случае толщина более 80%.

Не стоит забывать о том, что электроды могут иметь ограничения по применению и относительно положения во время проведения работ. Примером можно назвать то, что некоторые вещества обладают повышенной текучестью, и проводить работы у потолочной поверхности будет сложно. Для того чтобы можно было быстро определить предназначение электродов для ручной дуговой сварки применяется определенная схема маркировки:

- 1 – варианты исполнения, которые можно использовать практически в любом положении. Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

- 2 – можно использовать практически во всех положениях, за исключением работы при вертикальном расположении применяемого инструмента.

- 3 – эти электроды предназначены для горизонтального и вертикального применения, исключается потолочное положение

- 4 – электроды для ручной дуговой сварки, которые могут применяться только в горизонтальном положении.

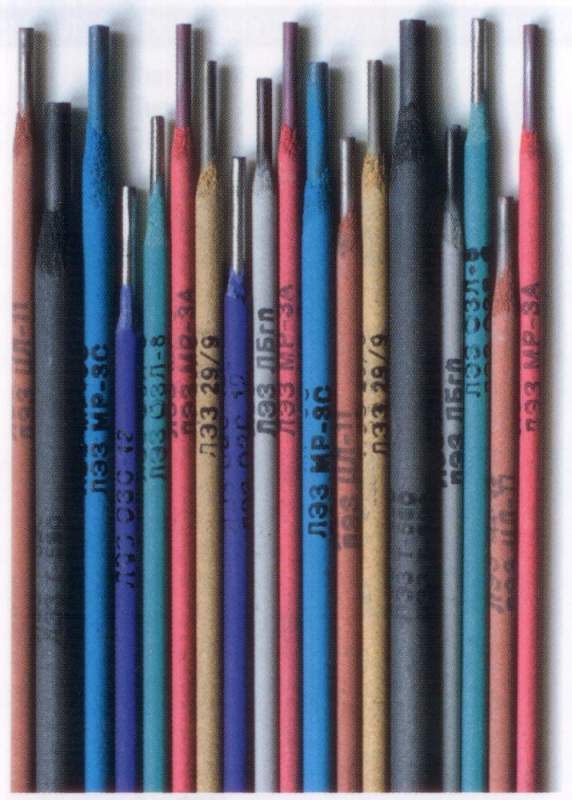

Разные марки электродов для сварки

Стоит учитывать, что в разных странах применяются различные стандарты маркировки. В продаже встречаются электроды для ручной дуговой сварки отечественных и зарубежных производителей, классификация которых может существенно отличаться.

История

История сварочных электродов неразрывно связана с историей развития сварки и сварочных технологий. Впервые электрод был использован в экспериментах, связанных с исследованием свойств электрической дуги (в 1802 профессором В.В. Петровым). В 1882 году русский изобретатель Николай Николаевич Бенардос предложил использовать электрическую дугу, горящую между угольным электродом и металлической деталью, с целью соединения металлических кромок.

Почти одновременно с Н. Н. Бенардосом работал другой крупнейший российский изобретатель — Николай Гавриилович Славянов, много сделавший для развития дуговой сварки. Он критически оценил изобретение Бенардоса и внес в него существенные усовершенствования, касающиеся в первую очередь металлургии сварки. Николай Гавриилович заменил неплавящийся угольный электрод металлическим плавящимся электродом-стержнем, сходным по химическому составу со свариваемым металлом. Другим важным достижением Славянова считается использование расплавленного металлургического флюса, защищающего сварочную ванну от окисления, выгорания металла и накопления в сварном соединении вредных примесей серы и фосфора.

В году швед Оскар Кьельберг основал в Гётеборге фирму «ESAB». Деятельность предприятия была связана с применением сварки в судостроении. В результате собственных исследований и наблюдений О. Кьельберг изобрел технологию сварки покрытыми плавящимися электродами. Покрытие стабилизировало горение электрической дуги и защищало зону дуговой сварки. В 1906 году им был получен патент «Процесс электрической сварки и электроды для этих целей». Именно использование покрытых плавящихся электродов дало повод к развитию и использованию сварочных технологий в различных отраслях производства.

В году англичанин А. Строменгер существенно улучшил электродное покрытие. Предложенное им покрытие состояло из асбестового шнура, пропитанного силикатом натрия. Этот шнур наматывался на металлический стержень. Поверх этого покрытия ещё наматывалась тонкая алюминиевая проволока. Такая структура электродного покрытия обеспечивала защиту сварочной ванны и металла сварного шва от атмосферного воздуха за счет образования шлака. Алюминий использовался в качестве раскислителя и обеспечивал удаление кислорода. Под названием «Квази-арк» эти электроды распространились по Европе и Америке.

В октябре 1914 года С. Джонсу был выдан британский патент на метод получения электрода, покрытие которого наносилось методом опрессовки. Металлический стержень проталкивался через фильеру одновременно с шихтой, ложившейся на стержень.

В году американские ученые О. Андрус и Д. Стреса разработали новый тип покрытия электродов. Стальной стержень был обернут бумагой, приклеенной силикатом натрия. В процессе сварки такое покрытие выделяло дым, защищая сварочную ванну от воздействия воздуха. Также было отмечено, что бумажное покрытие обеспечивало моментальное зажигание электрической дуги с первого касания и стабилизировало её горение. В году англичанин А. О. Смит использовал для улучшения качества электродного покрытия порошкообразные защитные и легирующие компоненты. В то же время французские изобретатели О. Са-разен и О. Монейрон разработали покрытие электродов, в составе которого были использованы соединения щелочных и щелочноземельных металлов: полевой шпат, мел, мрамор, сода. Благодаря низкому потенциалу ионизации таких элементов, как натрий, калий, кальций, обеспечивалось легкое возбуждение дуги и поддержание её горения.

Таким образом, за первую четверть XX века были разработаны конструкции плавящихся электродов для ручной дуговой сварки, методы их изготовления, обоснован состав покрытия. Электродные покрытия содержали специальные компоненты: газообразующие — оттесняющие воздух из зоны сварки; легирующие — улучшающие состав и структуру металла шва; шлакообразующие — защищающие расплавленный и кристаллизующийся металл от взаимодействия с газовой фазой; стабилизирующие — вещества с низким потенциалом ионизации. Дальнейшие разработки в области производства сварочных электродов были сконцентрированы на компонентах, входящих в состав покрытия и электродной проволоки, на промышленных методах производства.

Монолитное перекрытие по профлисту

Правила хранения

Основной момент, который нужно отслеживать при хранении электродов, – контроль уровня влажность воздуха. Обмазка электродов легко вбирает в себя влагу, и поэтому электроды часто отсыревают при образовании конденсата.

- Условия, в которых находятся стержни, должны быть постоянными. Не допускаются перепады.

- Оптимальная влажность – 50%, а температура не должна опускаться ниже 14 градусов.

- Желательно хранить электроды в помещениях с кондиционером.

- Упаковка электродов не должна соприкасаться со стенами или полом.

- Чтобы исключить возможность последствий отсыревания, стержни просушивают и прокаливают в специальных камерах.

О том, какие электроды лучше выбрать для сварки начинающим сварщикам, вы можете узнать из видео ниже.

Украшения на Новый год 2021 своими руками из под…

Полезное видео: что такое оргалит

Тонкости использования черных обоев

Способы укладки и монтажа

Для того, чтобы начать работы по монтажу сухой стяжки по методу Knauf, необходимо предварительно рассчитать объём требуемых стройматериалов. Основной трудностью для непрофессионала в этом моменте покажется расчёт количества мешков сухой смеси, необходимой для засыпки. Помочь в этом могут онлайн-калькуляторы расхода керамзита.

В онлайн-калькулятор необходимо ввести следующие характеристики:

- Площадь помещения (м²), которую несложно высчитать, умножив длину комнаты на её ширину;

- Высота минимальной толщины, на которую требуется поднять базовое основание полов (мм): при этом учёту подлежит не только высота засыпки, но и размер листов покрытия;

- Высота перепада полов в комнате, которую требуется выровнять стяжкой (мм). Для определения необходимо замерить лазерным уровнем наиболее низкую точку и наиболее высокую точку пола в комнате и вычесть разницу.

После введения требуемых данных встроенный гаджет подсчитывает расход смеси как на 1 кв. м, так и в целом на всё помещение. При точном расчёте керамзита удаётся избежать излишних закупок, тем самым ремонт обходится дешевле.

Остальные материалы рассчитать намного проще. При обращении в магазин необходимо сообщить консультанту длину и ширину помещения и он сможет подсчитать, сколько именно потребуется листов «суперпола», плёнки, демпферной ленты и пр.

Монтаж сухой стяжки по методу Knauf включает следующие этапы работы:

- Демонтаж старого основания, очистка поверхности от мусора.

- Нанесение отметки высшего уровня стяжки.

- Укрывание поверхности гидроизоляционной плёнкой с нахлёстом полотен и фиксацией краёв металлизированным скотчем. Края плёнки должны примерно на 200 мм быть приподняты над верхней отметкой стяжки.

- Фиксация по периметру комнаты демпферной ленты.

- Засыпание поверхности керамзитом. Делать это лучше без образования горок.

- Определение расчётного уровня, на который устанавливаются нивелирующие профили (заменяющие маячки, присутствующие в обычной «мокрой» стяжке).

- Осуществление работ по выравниванию керамзита, начинающееся от самой дальней стены комнаты.

- Распределение керамзита правилом (нивелирующей рейкой) соответственно заданному уровню.

- Раскрой элементов «суперпола», который начинается с того, что обрезается фальцевая кромка крайнего к стене листа.

- Обязательным этапом является обустройство «мостков» на поверхности керамзита. Для этого подойдут обрезки ГВЛ размером примерно 50*50 см.

- Процесс укладки «суперпола» начинаестя от стены, которая имеет дверной проём. Осуществляются работы справа налево.

- Желательна утрамбовка керамзитной засыпки, которая может проводиться при помощи резинового молота (осуществляется поверх плит перед их закреплением).

- Первоначальная стыковка листов ГВЛ на мастику.

- Фиксация стыков на саморезы с шагом в пределах 300 мм.

- Обязательным моментом при соединении листов является чередование швов.

- Для последующего монтажа линолеума, винилового ламината либо коврового покрытия производится заделка швов и отверстий при помощи шпаклёвочной смеси.

- Для последующей укладки плитки поверхность дополнительно обрабатывается грунтовкой под клей.

При монтаже сухой стяжки с утеплением дополнительно добавляется установка пористо-волокнистого либо вспененного заполнителя. В том случае, когда нет необходимости в использовании керамзитовой смеси для выравнивания пола, установка утеплителя осуществляется непосредственно на закрытое пароизолирующей плёнкой бетонное основание.

Цветной или однотонный хлопковый тюль

Из чего состоит плавящийся электрод?

Как уже упоминалось, сварочные детали делятся на плавящиеся и неплавящиеся. В первом случае, в пачке таких деталей есть внутренний стержень и внешний слой. По требованию Госстандартов, при производстве данного типа сварочных деталей, необходимо использовать материалы с углеродом и разным количество примесей.

Вольфрамовые электроды для сварки.

Кроме этого можно применять медь, различные цветные сплавы, алюминий. Несколько свариваемых частей должны быть изготовлены из одинакового материала. В редких случаях можно приваривать чугунные изделия со сталью и медь с железом.

Всё это влияет на маркировки электродов для сварки. Расшифровка электрода помогает специалисту подобрать правильную деталь под оборудование, чтобы работа в результате получилась качественной и достаточно надежной.

Стрежень вместе с внешним слоем производится, учитывая свариваемый металл, поскольку его состав в процессе изменяется. Марка электродов позволяет разобраться, какую деталь необходимо подобрать под один или иной случай.

Рассматриваемые детали могут способствовать удержанию дуги, помогать расплавить минеральный компонент поверхности, изготавливать защитный газ, возникающий вследствие горения натуральных компонентов поверхности, а также окисляет либо легирует металл.

Электроды с целлюлозным покрытием

Обмазка целлюлозных электродов наполовину состоит из органических компонентов, чаще всего из целлюлозы. Сварочный шов, наплавленный целлюлозными электродами, содержит большой процент водорода. При сварке электродами с целлюлозным покрытием образуется равномерный обратный валик.

Электроды со всеми вышеперечисленными покрытиями предназначены для сварки низколегированных и углеродистых сталей. Все они применяются для того, чтобы получить сварные соединения, отличающиеся какими-то особыми характеристиками, которые требуют условия эксплуатации металлоконструкций.

Назначение покрытия

Все виды электродов делятся на неметаллические, к которым относятся графитовые и угольные, и металлические. В свою очередь электроды, изготовленные из металла, разделяются на неплавящиеся и плавящиеся. Неплавящимся электродам покрытие не требуется, зато плавящиеся элементы нуждаются в защите. Эту функцию осуществляет специальная обмазка металлического внутреннего стержня, состоящая из нескольких компонентов.

Электроды с покрытием способствую образованию прочного, качественного шва без трещин и пор. Во время сварочного процесса образует оболочка из шлака, которая осуществляет защиту от негативного внешнего влияния. Она увеличивает время остывания соединения, благодаря чему из шва успевают выходить все посторонние включения, снижающие его качество.

Сварка покрытыми электродами обеспечивает стабильность горения дуги и простоту ее зажигания. Благодаря содержанию в обмазке ферросплавов из сварочной ванны происходит удаление кислорода — главного виновника образования пор в месте соединения.

Покрытие позволяет формировать облачко, состоящее из угарного и других газов. Оно осуществляет предохранение от окисления атмосферным воздухом. Насыщение расплава легирующими элементами улучшает качество соединения. Следствием удаления из расплава кислорода является процесс раскисления, что обеспечивается находящимися в обмазке таких веществ, как алюминий, титан, молибден, хром, марганец, графит. Эти компоненты более активно, чем кислород взаимодействуют с кислородом, связывая его.

Для придания соединению пластичности в обмазку добавляют бентонит и каолин. Для некоторых видов электродов в обмазку добавляют железный порошок, чтобы увеличить коэффициент наплавки.

Ручная дуговая сварка покрытыми электродами обеспечивает получение надежного и долговечного соединения металлических изделий.

Лучшие марки на рынке

Производители предлагают множество разновидностей расходных сварочных материалов на основе рутилия. Есть среди них самые качественные и популярные марки.

«Ресанта»

Наиболее удачными стали электроды типа МР-3.

Электроды «Ресанта» имеют стабильное качество.

Этот бренд пользуется доверием сварщиков из-за стабильного качества независимо от партии, т. к. прочие заводы выпускают продукцию, характеризующуюся нестабильностью технических характеристик. В пользу изделий от компании «Ресанта» свидетельствуют следующие достоинства:

- легкий розжиг;

- простой контроль длины дуги;

- возможность использования аппаратов переменного и постоянного тока;

- допустимость создания шва в любом направлении;

- не образуют язв и пор в шлаковом слое.

ESAB SVEL

Наиболее популярной маркой, выпускаемой шведским концерном на российском заводе, стали электроды OK 46.00 с рутилово-целлюлозным покрытием. В категории от 150 до 200 руб. за 1 кг это самый лучший выбор для промышленного и бытового использования.

Преимуществами продукции стали:

- низкий минимальный порог тока, необходимого для работы;

- уверенное горение дуги;

- возможность сварки тонкостенных изделий не только профессиональным сварщиком, но и начинающим;

- малая чувствительность к загрязненной поверхности свариваемых элементов и коррозии;

- легкое отделение шлака;

- невосприимчивость к влаге — сильно отсыревший стержень сушится при температуре 70-90°C.

ESAB SVEL — наиболее популярная марка.

Упущением производителя считают недостаточную прочность получаемого соединения. Многие сварщики предпочитают для наиболее ответственных работ электроды другого типа.

Lincoln Electric Omnia

Американская компания «Линкольн Электрик» специализируется на выпуске сварочного оборудования более 100 лет. Впервые электроды этого бренда появились в продаже в 1927 г. Марка Omnia 46 производится недавно, но завоевала популярность у сварщиков и экспертов. Цена на нее ниже, чем у многих конкурентов. Плюсами продукции называют:

- возможность проведения сварочных работ новичками на оборудовании, не имеющем функции облегченного розжига;

- нет необходимости контроля длины дуги из-за нечувствительности стержня к ее изменению;

- пожарная безопасность ввиду малого радиуса разлетания искр;

- нечувствительность к ржавчине;

- прочность шва, сравнимая с многими электродами, имеющими основную обмазку;

Lincoln Electric Omnia специализируется на выпуске электродов.

Минусом признается слабая стойкость к впитыванию влаги, что компенсируется быстрым высыханием при невысоких температурах.

ОЗС-12

Выпускаются на предприятии «СпецЭлектрод», Москва. Сертифицированы НАКС для использования при соединении на опасных и ответственных объектах деталей из низкоуглеродистых марок стали. Среди положительных качеств называют:

- ровный, легко создаваемый, шов;

- тонкую, быстро отделяемую корку шлака;

- прочный, с малой склонностью к растрескиванию и образованию посторонних включений, стык.

Недостатки электрода:

- одна из самых чувствительных к сырости обмазка;

- время просушки — не менее 1 часа при температуре от 150°C;

- необходимость тщательной зачистки зоны сварки.

Любая марка рутиловых электродов станет хорошей заменой основным при соблюдении требований к работе с ним. Не только опытный сварщик, но и новичок сможет произвести герметичный, красивый шов.

Классические

Инструкция по выбору электродов

Узнав конструкцию сварочного электрода и его технические особенности, остается разобраться в вопросе о том, как правильно выбираются изделия. При выборе следует полагаться на множество разных критериев, чтобы в итоге выбрать подходящий стержень для сварочных работ. К таковым критериям относятся:

Тип или состав сердечника — он должен быть одинаковым с металлом, который планируется варить. На упаковке указывается тип сердечника (в маркировке), для сварки которого предназначен расходный материал. Различают электроды для углеродистых, легированных, высоколегированных, нержавеющих и других видов металлов. Однако для бытового использования, когда осуществляется работа с углеродистыми сталями, следует выбирать соответствующие изделия. Они обозначаются при помощи буквы У в маркировке.

Наличие соответствующего типа обмазки. Виды покрытий сердечников, а также отличия между ними описаны выше. Для домашнего использования следует выбирать электроды с рутиловым слоем.

Диаметр — важнейший параметр, напрямую зависящий от толщины металла, который необходимо варить. При выборе изделий подходящего диаметра, необходимо учитывать возможность его использования с имеющимся сварочным оборудованием.

Тип тока — постоянный или переменный, что зависит от используемого оборудования.

Полярность — электроды бывают универсальными или предназначенные только для работы с прямой или обратной полярностью

Выбирая подходящее изделие, следует определиться с толщиной свариваемого металла.

Производитель — в этом случае новичку будет сложно сориентироваться, но чтобы не попасть на подделку, рекомендуется покупать электроды в специализированных магазинах.

Срок годности — расходники имеют срок эксплуатации, который важно учитывать при выборе. Если срок годности закончен или подходит к концу, то такие электроды лучше не покупать

Завершившийся срок службы приведет к тому, что будет наблюдаться крошение напыления, а итогом послужит некачественное сварочное соединение.

В материале представлены основные сведения о сварочных электродах, которые будут особенно полезны для новичков. Прочитав материал, вы научитесь не только правильно выбирать сварочные расходники, но еще и узнаете их разновидности, назначение, технические свойства. Научившись определять тип электродов, можно самостоятельно подбирать изделия для работы, обеспечивая при этом максимальную эффективность и высокое качество сварочных соединений.

Публикации по теме

Технические характеристики отрезных кругов для металла

Конусные и ступенчатые сверла для металла их отличия назначение и применение

Гибкий вал на дрель конструкция применение и изготовление

Очистка металла от ржавчины — всевозможные способы, средства и варианты